Durch die langen Innovationszyklen in der Medizintechnik von der Idee zur Marktreife werden Medizinprodukte mit veralteten und oft mit Nachteilen behafteten Fertigungsprozessen produziert. In einem Forschungsprojekt (MeKuMed) untersuchen wir die Prozessoptimierung von pharmazeutischen Bördelkappen, um einen 5-stufigen Prozess auf einen einzigen zu reduzieren.

Das MeKuMed Projekt „Werkstoffgerechte und kosteneffektive Fertigung von Metall/Kunststoff-Hybridbauteilen für die Anwendung in der Medizintechnik“ wird vom BMBF gefördert. Beteiligte Projektpartner sind: KraussMaffei Technologies GmbH, Fraunhofer-Institut für Lasertechnik (ILT), Institut für Kunststoffverarbeitung (IKV) an der RWTH Aachen, Röchling Medical Brensbach GmbH, Pulsar Photonics GmbH und Werkzeugbau Siegfried Hofmann GmbH.

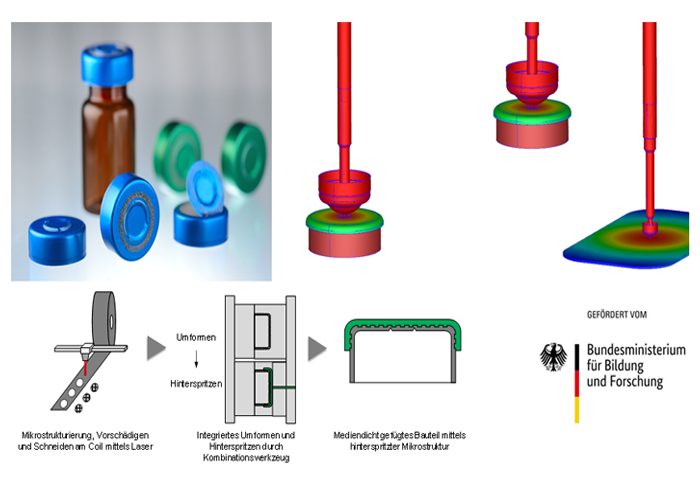

Bei Produkten aus unterschiedlichen Materialien wird das Potenzial der Einzelwerkstoffe und deren Zusammenspiel im Hybrid nur in Teilen ausgenutzt. Die pharmazeutische Bördelkappe ist ein Beispiel für solch ein hybrides Produkt. Die Ampulle, gefüllt mit Medikamenten, wird mit einem Gummistopfen luftdicht und steril verschlossen. Der Gummistopfen wird durch die verbördelte Verschlusskappe in der Ampulle fixiert. Durch die Kombination von Aluminiumdünnblech und Kunststoff werden die Anforderungen an das Produkt erfüllt. Die Fertigungskette besteht aus fünf getrennten Einzelschritten, wodurch sich eine hohe Anzahl an Handling- und Reinigungsschritten und ein hoher Maschinen- und Werkzeugbedarf ergeben.

MeKuMed

Herstellung hybrider Medizintechnikprodukte durch eine innovative Fertigungskette

MeKuMed

Forschungsziel:

Ziel dieses Vorhaben ist es, eine formschlüssige Verbindung durch das Hinterspritzen mikrostrukturierter Aluminiumkappen zu erzeugen. Dabei fließt der Kunststoff in die hinterschnittigen Mikro-Strukturen und erzeugt eine mediendichte, definiert lösbare Verbindung. In dem Verbundvorhaben soll durch die Kooperation zwischen Forschung und Industrie eine werkstoffgerechte und kosteneffiziente Fertigung für hybride Medizintechnikprodukte entwickelt und realisiert werden. In diesem Projekt unterstützt SimpaTec den Entwicklungsprozess durch Simulationen mit Moldex3D (Spritzgusssimulationen) und MSC Marc (Tiefziehsimulation von den Aluminiumkappen).

Ziel dieses Vorhaben ist es, eine formschlüssige Verbindung durch das Hinterspritzen mikrostrukturierter Aluminiumkappen zu erzeugen. Dabei fließt der Kunststoff in die hinterschnittigen Mikro-Strukturen und erzeugt eine mediendichte, definiert lösbare Verbindung. In dem Verbundvorhaben soll durch die Kooperation zwischen Forschung und Industrie eine werkstoffgerechte und kosteneffiziente Fertigung für hybride Medizintechnikprodukte entwickelt und realisiert werden. In diesem Projekt unterstützt SimpaTec den Entwicklungsprozess durch Simulationen mit Moldex3D (Spritzgusssimulationen) und MSC Marc (Tiefziehsimulation von den Aluminiumkappen).