MeKuMed - Herstellung hybrider Medizintechnikprodukte durch innovative Fertigungskette

ESPECIALLY FOR OUR USERS

Das im Jahr 2021 gestartete Projekt MeKuMed befindet sich sozusagen auf der 'Zielgraden'. In diesem Projekt haben SimpaTec zusammen mit mehreren Projektpartnern die Prozessoptimierung von pharmazeutischen Bördelkappen untersucht, um einen 5-stufigen Prozess auf einen einzigen zu reduzieren. Eines der Hauptkriterien des Produkts ist, dass die Kunststoff- und Metallkappe bis zu dem Punkt versiegelt sind, an dem der Mediziner die Kunststoffkappe entfernt. Spritzgießsimulationen wurden mit Moldex3D mit hoher Genauigkeit durchgeführt, um die Füllung der Kunststoffschmelze in Strukturen von 10 Mikrometern zu visualisieren.

Das Projekt MeKuMed - "Werkstoffgerechte und kosteneffektive Fertigung von Metall/Kunststoff-Hybridbauteilen für die Anwendung in der Medizintechnik" - wird vom BMBF im Rahmen des Förderschwerpunkts Medizintechnik gefördert. Beteiligte Projektpartner sind: KraussMaffei Technologies GmbH, Fraunhofer-Institut für Lasertechnik (ILT), Institut für Kunststoffverarbeitung (IKV) der RWTH Aachen, Röchling Medical Brensbach GmbH, Pulsar Photonics GmbH und Werkzeugbau Siegfried Hofmann GmbH.

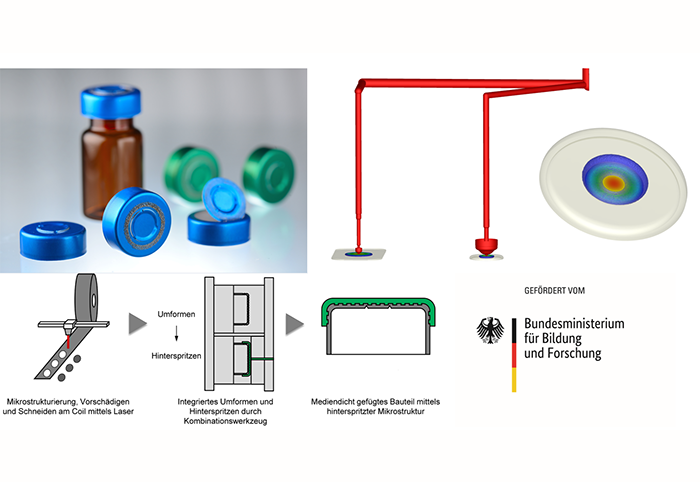

Bei Produkten aus unterschiedlichen Materialien wird das Potenzial der einzelnen Werkstoffe und deren Zusammenspiel im Hybrid nur teilweise ausgeschöpft. Der pharmazeutische Bördelverschluss ist ein Beispiel für ein solches Hybridprodukt. Die mit Medikamenten gefüllte Ampulle wird mit einem Gummistopfen luftdicht und steril verschlossen. Der Gummistopfen wird durch den Bördelverschluss in der Ampulle fixiert. Die Kombination aus dünnem Aluminiumblech und Kunststoff entspricht den Anforderungen an das Produkt. Die Produktionskette besteht aus fünf separaten Einzelschritten, was zu einer hohen Anzahl von Handhabungs- und Reinigungsschritten und hohen Anforderungen an Maschinen und Werkzeuge führt.

Ziel dieses Projektes ist die Herstellung einer formschlüssigen Verbindung durch Hinterspritzen von mikrostrukturierten Aluminiumkappen in einem 4-fach-Werkzeug mit Heißkanälen. Dabei fließt der Kunststoff in die hinterschnittenen Mikrostrukturen und schafft eine mediendichte, definiert lösbare Verbindung. Mit Moldex3D wurden Spritzgießsimulationen in verschiedenen Phasen der Konstruktion und Prozessoptimierung im Projekt durchgeführt. Um die Fließfähigkeit der Kunststoffschmelze in den Mikrostrukturen zu beobachten, war eine sehr feine Vernetzung notwendig. Um den Rechenaufwand zu reduzieren, wurde eine 1/4-Kanalsymmetrie-Simulation modelliert. Bei den Simulationen wurde festgestellt, dass die Schmelze bei einem bestimmten Abstand zwischen den Strukturen besser in ihnen fließt. In der nächsten Phase werden wir Moldex3D zur Optimierung der Parameter des Spritzgießprozesses einsetzen.