Physikalisches Schäumen - Bauteilgewicht und Produktionskosten reduzieren

SPEZIELL FÜR UNSERE ANWENDER

Sie benötigen aussagekräftige Kriterien, mit denen Sie die Bauteilqualität komplexer spritzgegossener Bauteile sowohl mechanisch als auch optisch besser beurteilen und optimieren können? Außerdem wollen Sie Bauteilgewicht, Fertigungsprobleme und Produktionskosten deutlich reduzieren? Dann lassen Sie sich von uns überzeugen, wie das physikalische Schäumen und die Analyse von Moldex3D Simulationen Sie beim Erreichen dieser Ziele unterstützen kann …

Bei spritzgegossenem Schäumen entstehen Poren, im Normalfall durch die homogene Mischung aus einem physikalischen Treibmittel, in der Regel superkritisches N2 oder CO2, und der Polymerschmelze.

Die Poren werden durch den Druckabfall zwischen Plastifiziereinheit und Werkzeug gebildet, bei dem das Treibmittel aus der superkritischen Phase in die Gasphase übergeht. Die Größe der Poren wird durch den Innendruck im Werkzeug beeinflusst. Durch die Einführung des erweiterten Modells von Han und Yoo ist es möglich eine deutlich exaktere Vorhersage der Porengröße über den Druckverlauf im Werkzeug vorherzusagen. Hierbei wird es insbesondere möglich, die Verkleinerung der Porengröße, bei einem steigenden Nachdruck genauer nachzubilden. Die Poren werden somit nicht, wie im vorher genutzten Modell von Han und Yoo, bei steigendem Druck mit Porengröße 0 angenommen. Besonders wichtig ist diese Modellanpassung bei Anwendung des Core-Back-Verfahrens, da hierbei ein hoher Nachdruck und somit Porenschwindung erzeugt wird, um bei erneutem Druckabfall eine homogenere Bauteilstruktur zu erzielen.

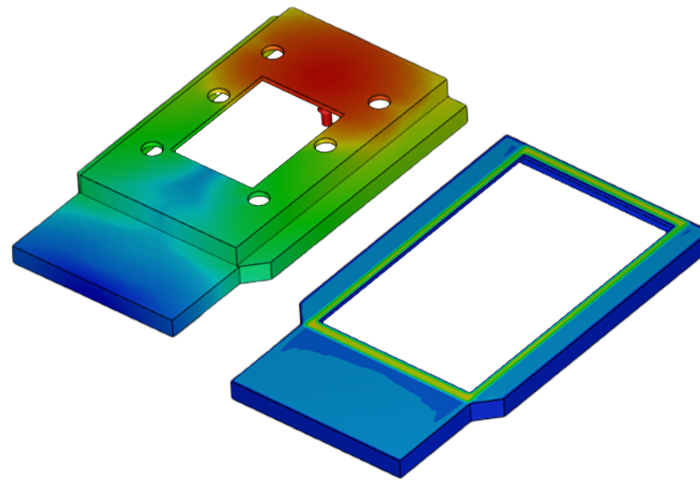

In der neuen Moldex3D 2021 lässt sich das mikrozellulare Schäumen von Kunststoff simulativ abbilden. So können aussagekräftige Analysen über die Oberflächenstruktur, Blasenwachstum und Blasengrößen, Dank des erweiterten Modells zur Porengrößenentwicklung beim Nachdruck, durchgeführt werden.

Die Basis der physikalischen Schaumsimulation in Moldex3D ist identisch mit der klassischen Prozesssimulation (Bauteil, Anguss, Werkzeug, Temperierung, …). Es muss lediglich das „Foaming-Modul“ für die Simulation gewählt werden. Die Modellierung kann sowohl mit Moldex3D eDesign als auch mit einem BLM-Netz (Boundary–Layer–Mesh) vorbereitet werden. Die Auswahl des Materials und die grundlegenden Prozessparameter werden lediglich durch Parameter des Gases ergänzt.

Der Verlauf der Einflussgrößen Temperatur- und Druck in der Kavität sowie die spezifischen Prozessgrößen, wie z. B. Füll- und Schäumungszeit, die Gaskonzentration und das Kavitätsvolumen am Umschaltpunkt bzw. die Dauer der Schäumungsreaktion, können parallel zu den üblichen Parametern des Spritzgussprozesses, wie z. B. die Werkzeug- und Schmelztemperatur optimiert werden. In den Berechnungsparametern lassen sich ebenfalls Gastyp und Gleichung bzw. das Modell der Blasenbildung in dem entsprechenden Reiter für die Berechnung auswählen.

Selbstverständlich stehen neben den bekannten Ergebnissen weitere Schaum spezifische Ergebnisse, wie z.B. Zelldichte, Zellgrößenverteilung und Dichteverteilung nach der Berechnung für die Analyse zur Verfügung.

Wir freuen uns über Ihr Feedback und helfen Ihnen gerne bei weiteren Fragen weiter.