Forschungsziel:

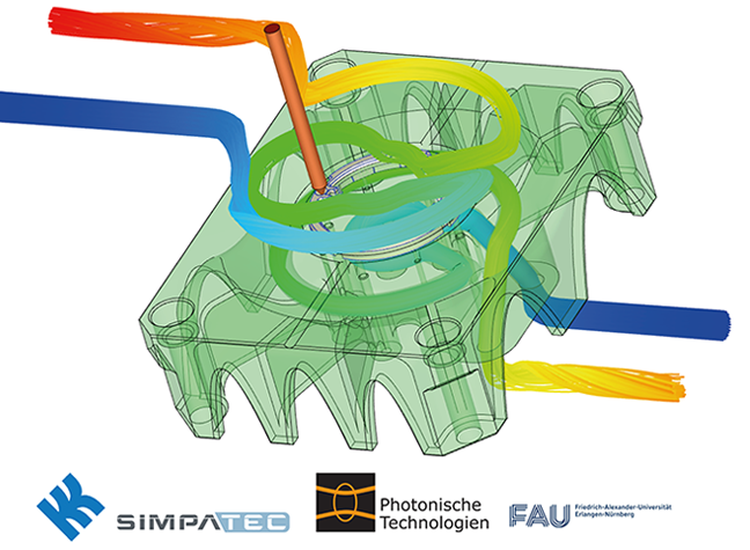

Das Vorhaben mit dem Titel „Smart Cooling“ zielt auf den Einsatz eines neuartigen 3D-Metalldruck-Verfahrens für den Werkzeug- und Formenbau ab. Die positiven Effekte wären eine drastische Verkürzung der Kühl- bzw. Zykluszeiten sowie eine Verlängerung der Werkzeugstandzeiten im Vergleich zu konventionell gefertigten Werkzeugen. Die Stückkosten im Spritzguss würden um bis zu 25 % zurückgehen. Auch die Qualität und Maßhaltigkeit der Spritzgussteile würde durch eine optimierte Temperaturführung im Werkzeug steigen. Das vorhabensgegenständliche Verfahren wird als Filament Metal Printing (FMP) bezeichnet und basiert auf einem innovativen, zweistufigen Fertigungsverfahren für Metall oder Keramik. FMP stellt im Vergleich zu alternativen additiven Fertigungsverfahren eine äußerst wirtschaftliche Lösung zur Herstellung komplexer Werkstücke dar. Zudem können aktuell nur schwer prozessierbare, kohlenstoffhaltige Werkzeugstähle verarbeitet sowie multimodale Werkzeuge gefertigt werden. Ein multimodales Werkzeug wird in diesem Zusammenhang aus unterschiedlichen Legierungen mit jeweils optimierten lokalen Eigenschaften aufgebaut, so dass es eine verbesserte Funktionalität erreicht.

Förderprogramm

„Zentrales Innovationsprogramm Mittelstand“ des

Bundesministeriums für Wirtschaft und Energie (BMWi)

– Projektform FuE-Kooperationsprojekte FKZ: ZF4183005 W09

Beteiligte Industrieunternehmen

_ IKO Isidor Kurz Werkzeug- und Formenbau GmbH & Co. KG

_ SimpaTec Simulation & Technology Consulting GmbH

Beteiligte Forschungseinrichtung

_ Lehrstuhl für Photonische Technologien (LPT)

_ Friedrich-Alexander Universität Erlangen-Nürnberg (FAU)

Smart Cooling

Neuartiges 3D-Druckverfahren zur Herstellung schnellkühlender und standfester Kunststoffspritzguss-Werkzeuge

Smart Cooling