Bedeutung von PVT-Kurven für Spritzgusssimulationen

SPEZIELL FÜR UNSERE ANWENDER

Während des Spritzgießens unterliegt das Polymer in verschiedenen Phasen Druck- und Temperaturschwankungen, die zu einer Veränderung seines spezifischen Volumens führen. Diese Schwankungen spiegeln sich in den PVT-Kurven wider und können die Qualität der Bauteile stark beeinflussen.

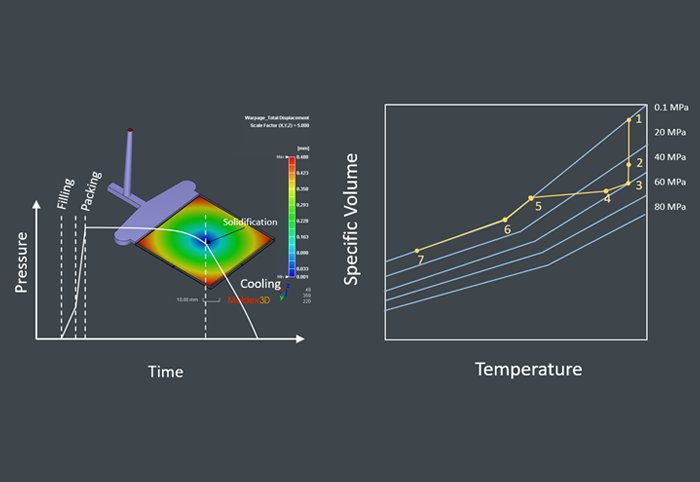

Das Spritzgießverfahren besteht aus folgenden Schritten. (a) Das Polymer wird in einer Schnecken- oder Zylindereinheit geschmolzen. (b) Das geschmolzene Polymer wird in eine Kavität gefüllt. (c) Sobald der Kavitätsraum gefüllt ist, wird ein Druck ausgeübt, bis das Material verfestigt ist. (d) Das gegossene Material kühlt weiter ab und wird ausgestoßen. Der Rest der Abkühlung findet an der Luft statt. Das linke Bild oben zeigt ein übliches Druckprofil eines Punktes in der Kavität, die die verschiedenen Phasen eines Spritzgießzyklus darstellt.

In diesen Phasen kommt es zu Temperatur- und Druckänderungen des Polymers, die zu Änderungen des spezifischen Volumens des Materials führen. Die Abhängigkeit des spezifischen Volumens von Temperatur und Druck ist aus den PVT-Kurven ersichtlich, die auch die Veränderungen während des Spritzgießens widerspiegeln. In der Abbildung oben rechts ist die Kavität von Punkt 1 bis 2 gefüllt. Von Punkt 2 bis 3 wird komprimiert. Von Punkt 3 bis 4, in der Nachdruckphase, nimmt der Druck aufgrund der Abkühlung leicht ab. Von Punkt 4 bis 5 kühlt das Polymer weiter ab und schwindet, der Druck fällt auf einen normalen Wert. Von 5 bis 6 erfolgt die isobare Abkühlung und die Kunststoffteile schwinden weiter. Punkt 6 bis 7 ist die isobare Abkühlung nach dem Auswerfen der Form.

Um die Temperatur- und Druckänderungen in der Kavität und damit das plastische Volumen zu erfassen, ist eine genaue Charakterisierung der PVT-Kurven des Materials wichtig. Dies führt auch zu einer genauen Berechnung der Schwindung und des Verzugs der Teile. Moldex3D Lab misst die isobaren PVT-Kurven von Materialien während eines Abkühlprozesses, der auf den Kriterien der Moldex3D Software basiert. Dies spiegelt auch sehr gut den Abkühlungsprozess der Schmelze in der Kavität wider.