Bi-injektion - mehr Präzision, Geschwindigkeit und Zuverlässigkeit!

SPEZIELL FÜR UNSERE ANWENDER

Kunststoffteile zu entwickeln, die besser funktionieren und besser aussehen: das ist das Ziel hinter dem Zweikomponenten-Spritzgussverfahren. Durch die Kombination zweier Materialien in einem einzigen Teil eröffnet dieses Verfahren neue Möglichkeiten hinsichtlich Funktionalität, wie beispielsweise Steifigkeit und Flexibilität, Transparenz und Farbe, Isolierung und Haptik. Hinter diesem Versprechen verbirgt sich jedoch eine echte technische Komplexität: wie kann die Haftung zwischen den Materialien gewährleistet werden? Wie lassen sich Schnittstellenfehler vermeiden? Wie lassen sich unterschiedliche Schwindungen und Verformung kontrollieren? Genau hier kommt Moldex3D ins Spiel.

Durch Simulation können Moldex3D Anwender jede Phase des Prozesses visualisieren, vorhersagen und korrigieren, noch bevor der erste Formtest durchgeführt wird. Das bedeutet mehr Präzision, Geschwindigkeit und Zuverlässigkeit vom Entwurf bis zur Validierung.

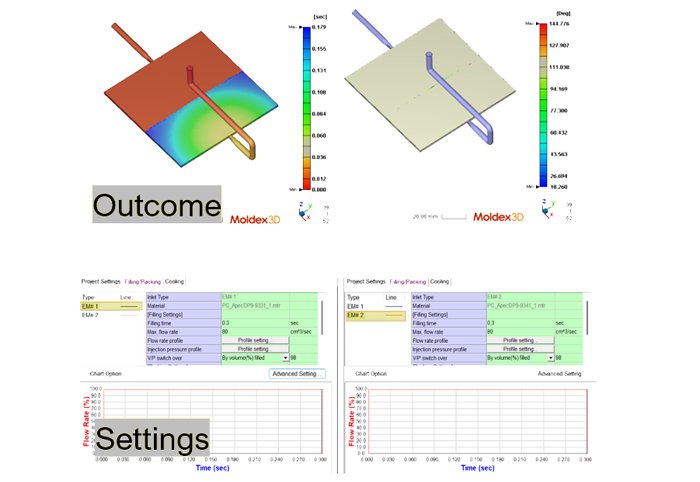

Moldex3D bietet Ihnen ein leistungsstarkes Werkzeug, um Risiken zu antizipieren, Ihr Design anzupassen und Ihre Wahl der Materialien oder Prozessparameter vor der physischen Fertigung zu validieren. Mit dem Bi-Injektionsmodul können Sie eine präzise Injektionssequenz festlegen, Materialien für jede Phase auswählen, unabhängige Injektionspunkte definieren und die entsprechenden Zyklusparameter (Druck, Injektionszeit, Temperatur usw.) einstellen.

Die Einrichtung einer Zweikomponenten-Spritzgusssimulation beginnt mit der Erstellung eines CAD-Modells. Dieses muss ein oder zwei Volumen enthalten, die die nacheinander oder gleichzeitig eingespritzten Materialien darstellen.

Vor der Übermittlung der Berechnung ist die Erstellung eines hochwertigen Volumengitters für das Simulationsmodell ein entscheidender Schritt bei der Modellerstellung. Die in Moldex3D integrierte BLM-Vernetzungstechnologie lieferte ein Volumengitter, das aus 11 Elementschichten besteht und ausreichend ist, um genaue Ergebnisse innerhalb der Studie zu gewährleisten. Anschließend müssen noch die Parameter des Prozesses und die Moldex3D-Löser definiert werden.

Nach Abschluss der Simulation liefert Moldex3D wichtige Ergebnisse wie das Füllbild, die Temperatur, das mögliche Auftreten von Bindenähten, innere Spannungen und die Vorhersage der Teileverformung einschließlich Schwindung. Anhand dieser Ergebnisse lässt sich die Qualität der Verbindung zwischen den Materialien beurteilen, potenzielle Fehler erkennen und mehrere Spritzgussszenarien oder Materialkombinationen virtuell testen. Für diese Modul ist die 'Biinject-Lizenz' notwendig.

Sprechen Sie uns für weitere Details sehr gerne an!