Chemisches Schaümen - cleveres Schäumen!

SPEZIELL FÜR UNSERE ANWENDER

Sie benötigen aussagekräftige Kriterien, mit denen Sie die Bauteilqualität komplexer PU-Spritzgussteile sowohl mechanisch als auch optisch besser beurteilen und optimieren können? Außerdem wollen Sie Bauteilgewicht, Fertigungsprobleme und Produktionskosten deutlich reduzieren? Dann seien Sie einfach einen Schritt voraus - indem Sie chemische Schäumprozesse mit Moldex3D simulieren …

Chemisches Schäumen ist ein Verfahren, bei dem die Kavität mit dem schäumenden Material gefüllt wird. Das Gas, was die Schaumstruktur bildet, entsteht durch eine chemische Reaktion beim Prozess des Treibmittels, meist überkritisches N2 oder CO2 und der Polymerschmelze. Auch andere wichtige Einflussfaktoren wie Schwerkraft, Entlüftungspunkte, Wasser (Treibmittel)-Konzentration und Rotationsbewegung des Treibmittels in der Kavität müssen berücksichtigt werden, die beim Aufschäumverhalten in Moldex3D analysiert werden.

In Moldex3D 2021 kann dank des „Chemical Foaming Moduls“ der chemische Schäumprozess unter Berücksichtigung der korrekten Prozessbedingungen simuliert werden. Dies unterstützt Polyurethanschaumanalysen und berücksichtigt gleichzeitig Aushärtung und Schaumkinetik. Mit der Polyurethanschaum-Spritzgusssimulation kann das Füll- und Schäumverhalten von Polyurethan genauer vorhergesagt und die Materialmenge und Prozessbedingungen entsprechend optimiert werden.

Die Grundlage der Schaumsimulation in Moldex3D ist identisch mit der klassischen Prozesssimulation (Bauteil, Anguss, Werkzeug, Temperierung...). In der Polyurethan-Spritzgusssimulation können Geometrien nur mit einem BLM-Netz (Grenzschichtnetz) berechnet werden. Die Auswahl des Materials (PU) und die grundlegenden Prozessparameter werden ausschließlich durch Parameter des Treibmediums wie Spitzgussmenge, Gasvolumenanteil, Spritzgussvolumen und Bewegungsrichtung der zu erzeugenden Blasen in der Kavität ergänzt.

In den Berechnungsparametern können Gastyp und Gasparameter ausgewählt werden. Es wird empfohlen, bei meist großvolumigen Bauteilen die Schwerkraft in der Solver-Einstellung für die Füllberechnung zu berücksichtigen, da dünnflüssiges Polyurethan dazu neigt, sich am Boden der Kavität auszubreiten.

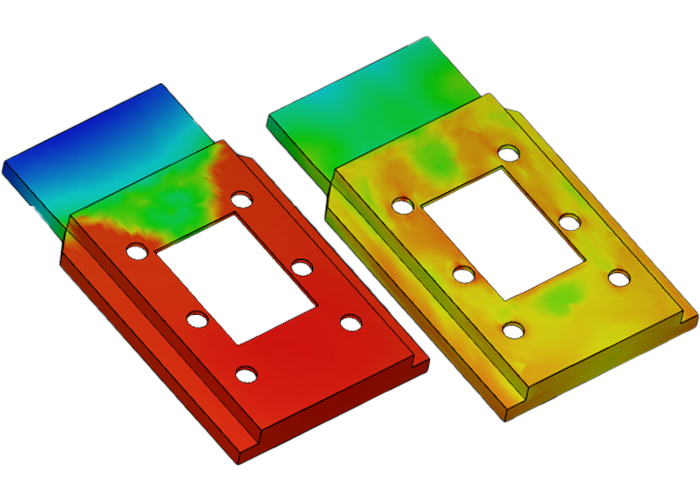

Natürlich stehen außer den bekannten Ergebnissen nach der Berechnung noch ergänzende Ergebnisse wie lokale Schaumdichte, Aushärtungsgrad, Schaumfrontausbreitung, Zelldichte, Zellgrößenverteilung, Dichteverteilung, die spezifisch für die PU-Spritzgusssimulation sind, zur Verfügung.

Wir freuen uns über Ihr Feedback und helfen Ihnen gerne bei weiteren Fragen weiter.