MeKuMed - Herstellung hybrider pharmazeutischer Bördelkappen durch ein kombiniertes Tiefzieh-/Hinterspritzverfahren mit Mikroformschluss

SPEZIELL FÜR UNSERE ANWENDER

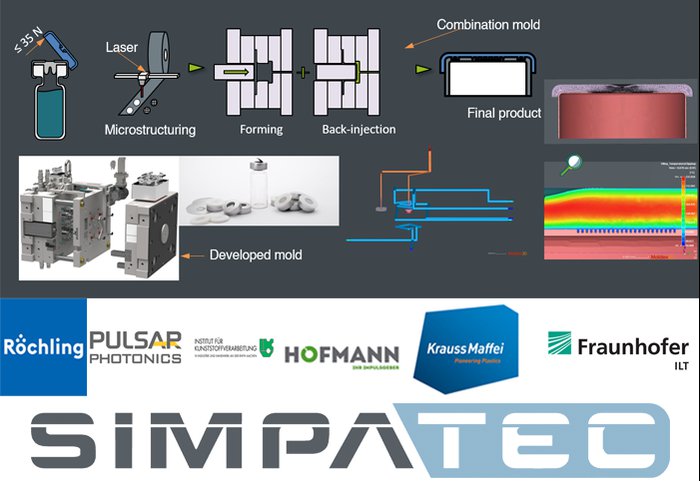

Im Rahmen eines Forschungsprojektes (MeKuMed) wurde die Herstellung einer pharmazeutischen Bördelkappe durch ein kombiniertes Tiefzieh- und Hinterspritzverfahren mit Einbringung von Mikrostrukturen untersucht.

Die Bördelkappen bestehen aus einer Metall- und einer Kunststoffkomponente, die verwendet werden, um die Arzneimittel mit Hilfe eines Gummistopfens sicher verschlossen und versiegelt zu halten. Bislang werden diese Bördelkappen mit hohem Maschinen- und Handlingsaufwand hergestellt. Durch das Zusammenfügen der beiden Teile kann keine Mediendichtigkeit erreicht werden.

In diesem Forschungsprojekt wurde eine verbesserte Herstellung der Bördelkappen in einer einzigen Prozesskette eingeführt und weiter untersucht.

In diesem Projekt wurde ein 4-fach-Werkzeug gebaut, das in einem vollautomatischen Prozess Bördelkappen mit versiegelten Metall- und Kunststoffkappen durch Mikrostrukturen herstellen kann. Die Alumminiumkappen wurden tiefgezogen und hinterspritzt.

Es wurden FEM-Simulationen eingesetzt, um den Tiefziehprozess zu optimieren. Wir verwendeten ein zweidimensionales, achsensymmetrisches Simulationsmodell, das die Ergebnisse wesentlich zeitsparender wiedergeben konnte als 3D-Simulationen. Die Simulationsergebnisse wurden zur Optimierung des Prozesses und der Geometrie der Metallkappe sowie der Vorschädigung verwendet.

Daher haben wir mit Hilfe von Spritzgusssimulationen in der Software Moldex3D die Herstellung der Kunststoffkappen mit Überspritzung auf mikrostrukturierte Metallkappen weiter untersucht.

Anschließend untersuchten wir, wie sich die Prozessparameter auf die Verbundfestigkeit zwischen dem Metall und den Kunststoffkappen auswirken. Sowohl die Experimente als auch die Simulationen zeigten, dass eine Erhöhung des Drucks und der Temperatur zu einer höheren Füllung der Mikrostrukturen und somit zu einer höheren Verbundfestigkeit führt.

Das Projekt wurde in Zusammenarbeit mit dem Fraunhofer ILT, dem Institut IKV der RWTH Aachen, Pulsar Photonics, Siegfried Hofmann GmbH, KraussMaffei und Röchling Medical durchgeführt. Das Projekt wurde mit Mitteln des Bundesministeriums für Bildung und Forschung unter dem Förderkennzeichen 03XP0291 gefördert. Sie haben ein spannendes Thema, dass Sie ihm Rahmen eines Forschungsprojektes näher untersuchen wollen?!Sprechen Sie uns an, wir freuen uns auf die Zusammenarbeit.