Messinstrumentenentwicklung und Materialmessung als digitaler Zwilling zur Optimierung der Materialcharakterisierung - Teil 1

SPEZIELL FÜR UNSERE ANWENDER

Die genaue Charakterisierung der unterschiedlichen Materialeigenschaften von Kunststoffen, wie z. B. Viskosität, pvT‑Verhalten und mechanische Kenngrößen für die Prozesssimulation des Spritzgießverfahrens, stellen eine erhebliche Herausforderung dar. Um die Charakterisierung von Materialkenngrößen zu optimieren, kann sowohl für die Messgeräte als auch für die Messmethode ein digitaler Zwilling implementiert werden.

Aufgrund der großen Kunststoffvielfalt sowie deren verschiedenen Produkt‑ und Prozessanforderungen sind die Eigenschaften der einzelnen Kunststofftypen unterschiedlich und zum Teil einzigartig. Die genaue Erfassung der Materialeigenschaften zur Implementierung in ein Materialmodell für die Prozesssimulation ist daher von sehr großer Bedeutung. Zu den wichtigsten physikalischen Eigenschaften bei der Verarbeitung von Kunststoffformmassen gehören rheologische Eigenschaften, pvT‑Verhalten, kalorische und mechanische Eigenschaften sowie die Reaktionskinetik bei vernetzten Duroplasten. Diese Materialeigenschaften können mittels etablierten und kommerziellen Messanlagen wie z. B. Kapillarrheometer, Rotationsrheometer oder Messgeräten für die dynamische Differenzkalorimetrie (DDK), die thermomechanische Analyse (TMA) und die dynamisch-mechanische Analyse (DMA) bestimmt werden. Mit den stetig steigenden Anforderungen an die Produktqualität und die damit verbundene höhere Simulationsgenauigkeit wird zwangsläufig der Messbereich und die Messgenauigkeit der Messanlagen zunehmen. So steigt beispielsweise mit abnehmender Produktwandstärke die maximale Scherrate in der Füllphase, dies wiederum führt zu stärkeren Temperaturunterschieden im Kunststoff. Somit müssen die Anforderungen an die Messung der Viskosität in Abhängigkeit von höheren Scherratengrenzen und Temperaturen steigen.

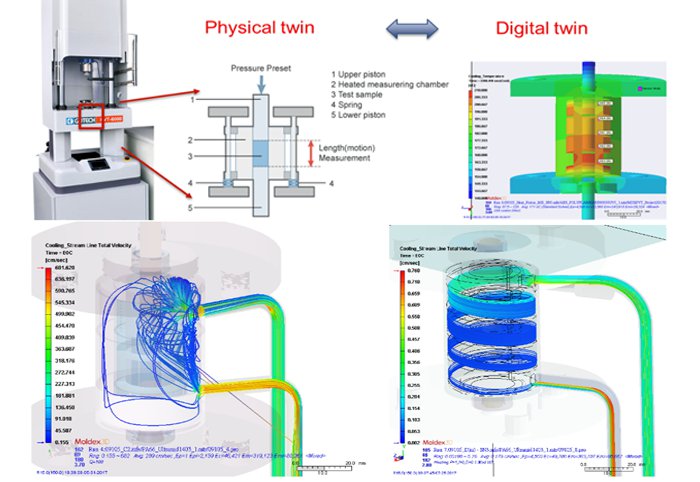

Durch den rasanten Fortschritt der Computertechnologie und der Entwicklung von numerischer Simulationsmethoden, ist die CAE Analyse zu einem der notwendigen Schritte für die Produktgestaltung sowie Lösung von diversen Prozessherausforderungen, in vielen Industriebereichen, geworden. Des Weiteren bietet die CAE Technologie eine Möglichkeit bei der Entwicklung eines Messinstruments, wie z. B. des Kapillarrheometer, in dessen Gesamtheit bei der Materialmessung zu visualisieren und zu optimieren bevor dieses zur Herstellung freigegeben wird. Wir nennen diese Vorgehensweise „Digitaler Zwilling des Messinstrumentes“ und „Digitaler Zwilling der Materialmessung“.

Digitaler Zwilling eines Messinstruments

Auf der Grundlage von charakteristischen Komponenten des zu Untersuchenden Messinstruments wird ein digitales Modell erstellt (der sogenannte „Digitaler Zwilling des Messinstruments“). Am Beispiel eines Kapillarrheometers bietet dieser digitale Zwilling die Möglichkeit durch numerische Analysen unterschiedliche Konstruktionsentwürfe für Heizelemente, Kapillardurchmesser, Sensorpositionen, Kühlkanalauslegung, usw. während einer Materialmessung zu visualisieren. Des Weiteren können verschiedene Heizleistungen und deren Auswirkungen auf die Materialmessung untersucht werden. Darüber hinaus können die Veränderungen der einzelnen Komponenten während des Messvorgangs wie Wärmeausdehnung und Verformung der Kammer durch den digitalen Zwilling des Messgeräts ermittelt werden. Es können im Vorfeld Schwierigkeiten identifiziert und korrigiert werden. Das Messinstrument kann bereits in der Entwurfsphase für den vorgesehenen Einsatz unter Berücksichtigung der Messgenauigkeit und -effizienz optimiert werden.

Der digitale Materialzwilling kann zur Bewertung der Veränderung von Materialeigenschaften wie Viskosität, pvT‑Verhalten, spezifische Wärmekapazität, Wärmeleitfähigkeit, etc., sowie der Bewertung der Zustandsänderungen wie z. B. Druck, thermische Spannung und Temperaturverteilung, während des Materialmessvorgangs eingesetzt werden.

Fortsetzung folgt ... Freuen Sie sich auf Teil zwei unseres Artikels, in dem wir erläutern, wie der digitale Zwilling hisichtlich der Messmethode von Kunststoffeigenschaften eingesetzt werden kann ...