Prozessparameter für das Spritzprägen ermitteln

SPEZIELL FÜR UNSERE ANWENDERSie möchten die Vorteile des Spritzprägens wie eine gleichmäßigere Nachdruckwirkung nutzen, um Ihr Bauteil mit geringeren Eigenspannungen und besseren optischen Eigenschaften herzustellen? Nun stehen Sie vor der Herausforderung, geeignete Parameter für Ihren Spritzprägeprozess zu ermitteln? Wie Sie Moldex3D hierzu nutzen können, erfahren Sie hier.

Beim konventionellen Spritzgießen wird der Nachdruck über den Anschnitt in das Bauteil eingeleitet. Daraus resultiert im angussnahen Bereich eine hohe Nachdruckwirkung, während angussferne Bereiche nur noch ein deutlich geringerer Nachdruck erreicht. Im Extremfall kann es dazu kommen, dass das Bauteil angussnah überpackt wird und angussfern dennoch nur ein sehr kleines Nachdruckniveau erzielt wird. Aus den unterschiedlichen Druckzustände steigt das Risiko für Verzug, Einfallstellen und Eigenspannungen.

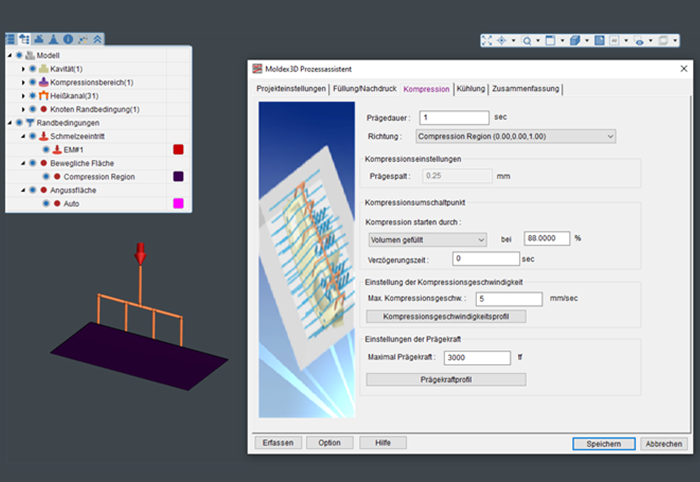

Für Bauteile mit hohen Qualitätsansprüchen kann das Spritzprägen eine geeignete Alternative zum konventionellen Spritzgießen sein. Beim Spritzprägen (engl. Injection Compression Molding, ICM) handelt es sich um eine Kombination aus Spritzgießen und Pressen. Nach dem Einspritzen wird der Kunststoff nicht über nachdrückende Schmelze lokal über den Anspritzpunkt, sondern flächig z. B. durch bewegliche Werkzeugkerne komprimiert. Durch die gleichmäßigere Nachdruckwirkung können Bauteile mit besserer Maßhaltigkeit und geringeren Eigenspannungen hergestellt werden, um hohen Qualitätsansprüchen gerecht zu werden. Die Herausforderung beim Spritzprägen ist die komplexere Prozessführung, da sowohl für das Einspritzen als auch für die Kompression plausible Parameter ermittelt werden müssen. Bei dieser Fragestellung kann Moldex3D Sie unterstützen. Die Vorbereitung der Simulation erfolgt ähnlich zum konventionellen Spritzgießen. Zusätzlich ist die Definition der Kompressionsfläche und des Kompressionshubs sowie der Prozessparameter für den Kompressionsvorgang erforderlich. Nach der Berechnung kann unter anderem die Schmelzebewegung durch das Einspritzen und die Kompression als Animation ausgewertet werden und so die eingestellten Prozessbedingungen auf Plausibilität überprüft werden. Im Handumdrehen können diese im Anschluss in den Einstellungen angepasst werden und weitere Berechnungen durchgeführt werden, bis die optimale Kombination an Einspritz- und Kompressionsparameter ermittelt wurde.