TightHybrid - Mediendichte Kunststoff-Metall-Hybridverbunde

SPEZIELL FÜR UNSERE ANWENDER

Wie können spritzgegossene Kunststoff-Metall-Hybridverbunde hergestellt werden, die unter mechanischer und thermischer Last dauerhaft mediendicht sind? Im Forschungsprojekt TightHybrid setzt sich SimpaTec und weitere Projektpartner mit dieser Fragestellung auseinander.

Hybridbauteile aus Kunststoff- und Metallkomponenten, die in Einsatzgebieten mit thermischer Wechselbeanspruchung und Medieneinwirkung eingesetzt werden, erfordern häufig zusätzliche Zwischenschritte in der Montage zum Verschrauben und Einbringen der Dichtung. Aufgrund von mangelndem Wissen über die Verbundeigenschaften und Interpretation von gekoppelten Prozess-/ Struktursimulationen von Hybridverbunden im Hinblick auf Haftungskonzepte haben sich bisher Hybridbauteile in der Serienfertigung von thermo-mechanisch beanspruchten Bauteilen mit Medieneinwirkung noch nicht etabliert.

Das Forschungsprojekt „TightHybrid - Mediendichte Kunststoff-Metall-Hybridverbunde“ wurde daher vom Bundesministerium für Bildung und Forschung (BMBF) und Projektträger Jülich zur simulationsgestützten Entwicklung von spritzgegossenen Kunststoff-Metall-Hybridverbunden mit einer, unter mechanischer und thermischer Last dauerhaften, Mediendichtheit in Auftrag gegeben. Neben SimpaTec sind die Universität Kassel und WTL Formenbau GmbH als Verbundpartner am Projekt beteiligt, das Teil der Werkstoffplattform „Hybride Materialien – Neue Möglichkeiten, Neue Marktpotenziale“ (HyMat) des BMBF ist.

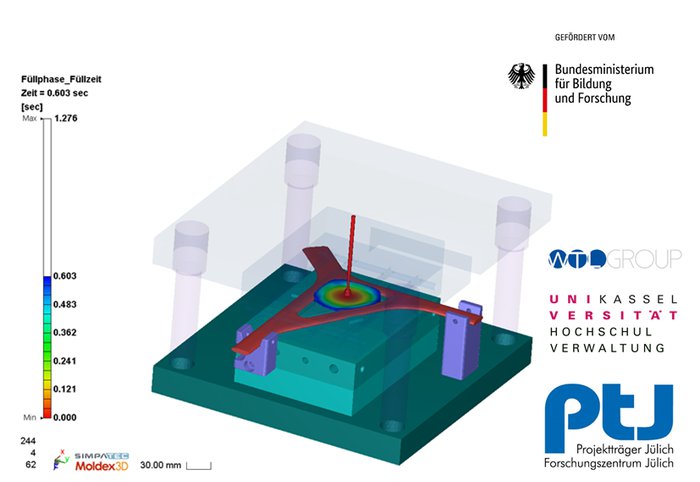

Im vergangenen Projektjahr bestanden die Forschungstätigkeiten der Firma SimpaTec vor allem in der Aufbereitung der Materialdaten, die durch die Universität Kassel für entwickelte Materialrezepturen charakterisiert wurden, und das Erzeugen von Modellparameter für geeignete Viskositäts- und pvT-Modelle. Im Anschluss können aus den aufbereiteten Daten Materialkarten für die Spritzgieß- und Struktursimulationen erzeugt werden. Zudem wurden Vorbereitungen wie der Modellaufbau der bereits existierenden Demonstrator-Werkzeugen für die Prozesssimulation in Moldex3D und der Struktursimulation in MSC Marc.Mentat durchgeführt sowie eine Recherche zu möglichen Kontaktbedingungen zur Beschreibung des Grenzflächenverhaltens zwischen Kunststoff und Metall durchgeführt. Zur Überprüfung des gewählten Versagenskriteriums wurden erste Konzeptstudien durchgeführt.

Aktuell läuft die Inbetriebnahme der gekoppelten Simulationskette. Sobald die erforderlichen, experimentellen Materialdaten und Versuchsergebnisse vollständig vorliegen, werden Validierungen durch Vergleich der simulativen und experimentellen Ergebnisse durchgeführt. Bei Bedarf werden mögliche Optimierungsmaßnahmen abgeleitet und umgesetzt. Zur Untersuchung von Einflussfaktoren werden DOE-Analysen (Design of Experiment) simulativ durchgeführt und ausgewertet, um zusätzliche Erkenntnisse zur Robustheit des Prozesses und Prozessoptimierungen zu erlangen.