Vom Entwurf zum Design mittels FE-Analysen in Marc

SPEZIELL FÜR UNSERE ANWENDER

Heutige Produktenwicklung beinhaltet nicht ausschließlich Anforderungen an den Leichtbau oder Materialeinsparungen, vielmehr steht auch die Entwicklungszeit hinsichtlich der Kosten im Fokus vieler Unternehmen. Durch den Einsatz von FE-Analysen können direkt in der Vorentwurfsphase Optimierungen für ein erfolgreiches Design eines Produktes erfolgen.

Im Laufe der jüngeren Vergangenheit kann eine Veränderung der Anforderungen an die Produktentwicklung beobachtet werden. Standardmäßig stehen die Anforderungen nach Lastenheft seitens der technischen Seite seit jeher an oberster Stelle. Bei Betrachtung der letzten Jahre sind weitere Aspekte sowie notwendige Anforderungen in ihren Prioritäten gestiegen. Der Fokus auf Umwelt und Nachhaltigkeit nahm einen neuen Stellenwert ein, der die entsprechenden Kosten beeinflusst.

In der Entwicklung eines Produktes muss die Waage zwischen Herstellbarkeit, Einsatzzweck, Lebensdauer wie auch gesamtheitliche Kosten gehalten werden. Um Prototypen mitsamt den experimentellen Tests zu reduzieren, stehen die gängigen CAE Tools für die einzelnen Disziplinen am Markt zur Verfügung. Nach heutigem Stand können über eine Spritzgießsimulation in Moldex3D das Prozessverhalten und die Herstellbarkeit nachgewiesen werden, wohingegen die nichtlineare strukturmechanische Betrachtung in einem MSC Marc erfolgen kann. Mit dem Schritt der integrativen Simulation oder der Kopplung mit der multiskalaren Materialmodellierung lassen sich Einflüsse aus dem Herstellungsprozess in dem mechanischen Verhalten des Produktes unter komplexen Materialverhalten berücksichtigen. Durch die Generierung von realitätsnahen Ergebnissen besteht die Möglichkeit konkrete sowie zielführende Optimierungen oder Abhilfemaßnahmen einzuleiten.

Im Bereich der Produktentwicklung ist die Einsicht in das innere Bauteilverhalten mittels Simulationen unerlässlich. Der Einsatz während der Entwurfsphase eines Produktes bietet nicht ausschließlich die Reduzierung von Iterationen im Werkzeugbau oder Prozesseinstellungen, sondern fließt direkt in die Qualitätsteigerung des Produktes ein.

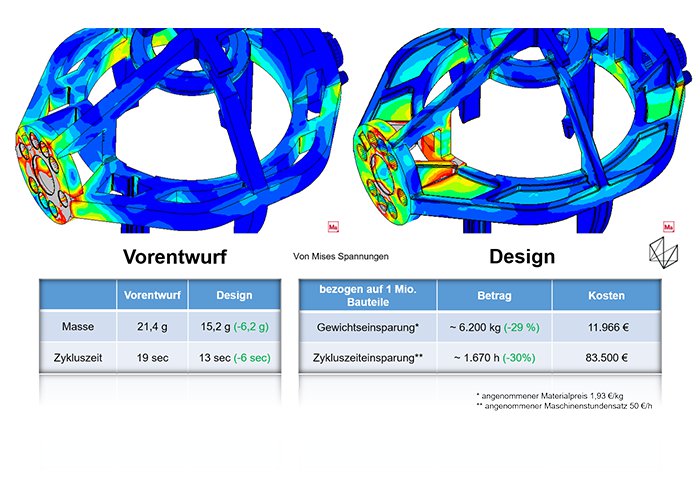

Das Titelbild zeigt ein reales Bauteil in der Vorentwurfsphase und dem Vorseriendesign. Mittels Spritzgießsimulation wurde die Herstellbarkeit sowie das Prozessverhalten nachgewiesen. Weiterhin konnte eine Analyse hinsichtlich der kritischen Bereiche wie Bindenähte als auch Eigenspannungen an dem Bauteil quantifiziert als auch qualifiziert werden. Eine Übertragung der prozessinduzierten Eigenschaften zur Strukturmechanik ist jederzeit möglich und nähert die Berechnungsergebnisse an das reale Bauteilverhalten heran. In der nachfolgenden strukturmechanischen FE-Analyse fand eine statische Steifigkeits- und Festigkeitsuntersuchung statt, wodurch eine Überdimensionierung der Struktur hervorging. Mittels der FE-Ergebnisse wurde das Bauteilverhalten unter Einsatzbedingungen analysiert. Dadurch konnte nach einer Berechnung eine Überdimensionierung der Struktur nachgewiesen und anschließende Optimierungsmaßnahmen eingeleitet werden. Daraus folgte eine Topologie Optimierung des Bauteils mit einem Mehrwert in mehreren Bereichen. Zum einen konnten signifikante Materialeinsparungen und die damit einhergehende Zykluszeitoptimierung mit Einsparung bei den Maschinen- bzw. Herstellungskosten und zum anderen ein besserer Kraftfluss bei niedriger Spannungs- und Dehnungskonzentration sowie Verteilungen umgesetzt werden.

Aus dem Fallbeispiel geht hervor, dass nicht ausschließlich Kosten wie auch Produktionszeit eingespart, sondern die Produktqualität, sowie Lebensdauer gesteigert werden konnte. Ebenfalls muss eine erhöhte Entwicklungszeit erwähnt werden, die schlussendlich durch weniger Iterationen, Abmusterungen, experimentellen Prüfungen vollständig aufgewogen werden und eine weitere Kosteneinsparung darstellen. Zusätzlich werden Ziele der CO² Neutralität sowie Nachhaltigkeit leichter zu erreichen sein.

Der virtuelle Entwicklungsprozess zeigte eine erfolgreiche Überführung von einem Vorentwurf zum vorserienfähigen Bauteil- bzw. Produktdesign auf. Abschließend können weitere Optimierungen erfolgen, da das Einsparpotential nach einer virtuellen Iteration aus Simulationen weiteres Potential aufwies.