Une précision absolue et la meilleure qualité - telle est la philosophie de l'entreprise Leonhardt. La gamme de produits et les technologies de traitement utilisées sont particulièrement exceptionnelles. Qu'il s'agisse de composants filigranes en verre, en céramique ou en carbure, d'outils pour le moulage par injection de plastique, de céramique ou de métal, de prototypes, de petites séries ou de systèmes d'outils complets, Leonhardt relève tous les défis et les réalise avec succès. Ce faisant, le travail manuel hautement qualifié est combiné de manière innovante et orientée vers l'avenir avec des technologies de pointe et des procédures assistées par ordinateur. Leonhardt est l'un des spécialistes les plus recherchés, notamment dans le domaine de la transformation de la céramique haute performance. Grâce à leur compétence, leur expérience et leur grande sensibilité, les composants complexes développés à partir de la céramique interne sont prêts pour la production en série.

Leonhardt s'appuie sur Moldex3D, le logiciel leader mondial dans le domaine du moulage par injection de plastique. Le produit est principalement utilisé dans le domaine de la céramique (CIM).

Cette étude de cas montre un composant céramique utilisé dans l'industrie automobile. Un phare est monté à l'extrémité de l'arbre rotatif. À l'origine, celui-ci était en métal. Le développement considérable de chaleur a provoqué une forte déformation de l'arbre et l'a rapidement transformé en une pièce d'usure.

En raison des excellentes propriétés mécaniques des matériaux céramiques, l'idée est née de produire l'arbre en oxyde d'aluminium. Les défis particuliers de la mise en œuvre ont été des rapports de densité élevés et homogènes dans le composant ainsi qu'une carotte, qui permet un processus de moulage par injection à la pression la plus basse possible.

La pression la plus basse requise a été obtenue en utilisant un canal relativement large et épais :

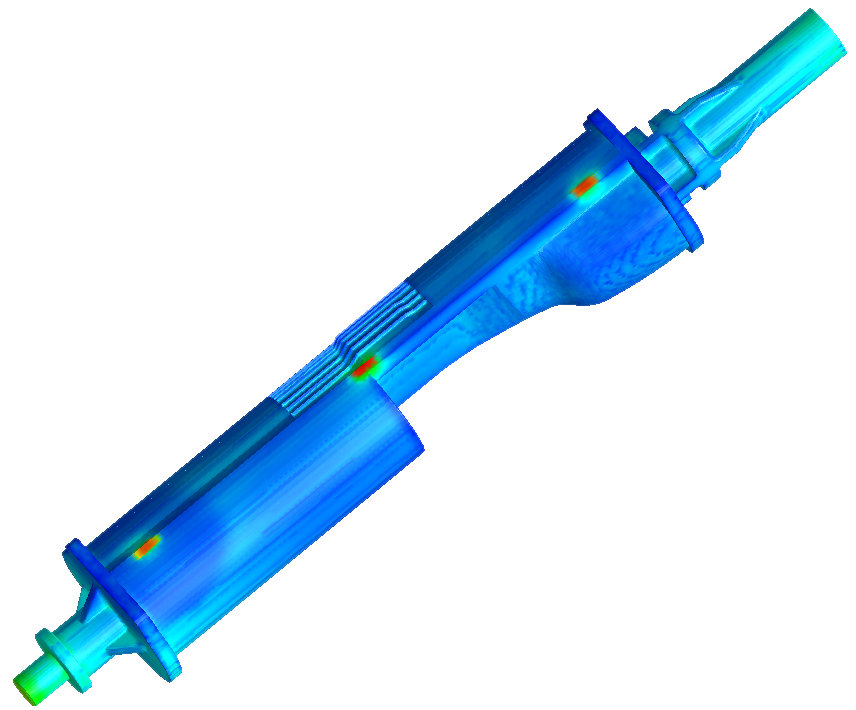

À l'aide du Moldex3D, il a été vérifié si le canal d’alimentation sélectionné remplissait les propriétés mécaniques attendues - structure homogène, imperméabilité du composant - et si le procédé de moulage par injection sélectionné pouvait être réalisé. Les informations issues de la simulation, telles que les temps de front d'écoulement ont été évaluées ou la courbe de température de la phase de remplissage. Les centres de chaleur aux points d'injection sont très clairement visibles. Les informations sur la répartition de la température à l'intérieur du composant céramique à la fin du processus de remplissage sont fournies par une vue en coupe. L'objectif est d'obtenir une distribution homogène de la température.

La répartition de la pression à la fin du remplissage et la force de fermeture sur toute la durée du processus ont permis de tirer des conclusions importantes sur la fabricabilité. À la fin de l'emballage, de petites zones de retrait volumétrique accrues apparaissent aux deux extrémités du composant céramique :

Les informations sur la répartition de la température à la fin de la phase de refroidissement ont également été utiles pour évaluer et vérifier le processus de moulage par injection. Avec l'aide de Moldex3D, les deux exigences ont pu être atteintes - des rapports de densité élevés dans la tige et l'utilisation d'une pression aussi faible que possible.Leonhardt s'appuie sur Moldex3D, le logiciel leader mondial dans le domaine du moulage par injection de plastique. Le produit est principalement utilisé dans le domaine de la céramique (CIM).

Cette étude de cas montre un composant céramique utilisé dans l'industrie automobile. Un phare est monté à l'extrémité de l'arbre rotatif. À l'origine, celui-ci était en métal. Le développement considérable de chaleur a provoqué une forte déformation de l'arbre et l'a rapidement transformé en une pièce d'usure.

En raison des excellentes propriétés mécaniques des matériaux céramiques, l'idée est née de produire l'arbre en oxyde d'aluminium. Les défis particuliers de la mise en œuvre ont été des rapports de densité élevés et homogènes dans le composant ainsi qu'une carotte, qui permet un processus de moulage par injection à la pression la plus basse possible.

La pression la plus basse requise a été obtenue en utilisant un canal relativement large et épais :

À l'aide du Moldex3D, il a été vérifié si le canal d’alimentation sélectionné remplissait les propriétés mécaniques attendues - structure homogène, imperméabilité du composant - et si le procédé de moulage par injection sélectionné pouvait être réalisé. Les informations issues de la simulation, telles que les temps de front d'écoulement ont été évaluées ou la courbe de température de la phase de remplissage. Les centres de chaleur aux points d'injection sont très clairement visibles. Les informations sur la répartition de la température à l'intérieur du composant céramique à la fin du processus de remplissage sont fournies par une vue en coupe. L'objectif est d'obtenir une distribution homogène de la température.

La répartition de la pression à la fin du remplissage et la force de fermeture sur toute la durée du processus ont permis de tirer des conclusions importantes sur la fabricabilité. À la fin de l'emballage, de petites zones de retrait volumétrique accrues apparaissent aux deux extrémités du composant céramique :