Absolute Präzision in bester Qualität das ist die Firmenphilosophie der Firma Leonhardt. Außergewöhnlich sind dabei vor allem das Spektrum der Produktpalette und die eingesetzten Bearbeitungstechnologien. Ob filigrane Bauteile aus Glas, Keramik oder Hartmetall, Werkzeuge für den Kunststoff-, Keramik- oder Metallspritzguss, Prototypen, Kleinserien oder komplette Werkzeugsysteme, die Firma Leonhardt nimmt jede Herausforderung an und setzt sie ideen- und erfolgreich um. Dabei wird hochqualifizierte Handarbeit innovativ und zukunftsorientiert mit modernsten Technologien und computergestützten Verfahren verbunden. Zu den gefragtesten Spezialisten zählt Leonhardt vor allem bei der Bearbeitung des Werkstoffs Hochleistungs-Keramik. Mit Können, Erfahrung und viel Fingerspitzengefühl werden komplexe Bauteile aus der im Haus entwickelten Keramik serienreif produziert.

Die Fa. Leonhardt vertraut auf Moldex3D, die weltweit führende Software im Bereich Kunststoffspritzguss. Im Einsatz ist das Produkt vor allem im Bereich Keramiken (CIM).

Im vorliegenden Fallbeispiel handelt es sich um ein Keramikbauteil, das in der Automobilindustrie eingesetzt wird. Am Ende der rotierenden Welle wird ein Frontscheinwerfer montiert. Ursprünglich wurde diese aus Metall hergestellt. Die beträchtliche Wärmeentwicklung verursachte eine starke Verformung der Welle und ließ sie schnell zu einem Verschleißteil werden.

Aufgrund der hervorragenden mechanischen Eigenschaften der Keramikwerkstoffe entstand die Idee, die Welle aus Aluminiumoxid herzustellen. Besondere Herausforderungen bei der Realisierung waren hohe und möglichst homogene Dichteverhältnisse im Bauteil sowie ein Anguss, der einen Spritzgießprozess bei möglichst geringem Druck ermöglicht.

Der geringere Druckbedarf wurde durch einen relativ breiten und dicken Anguss realisiert:

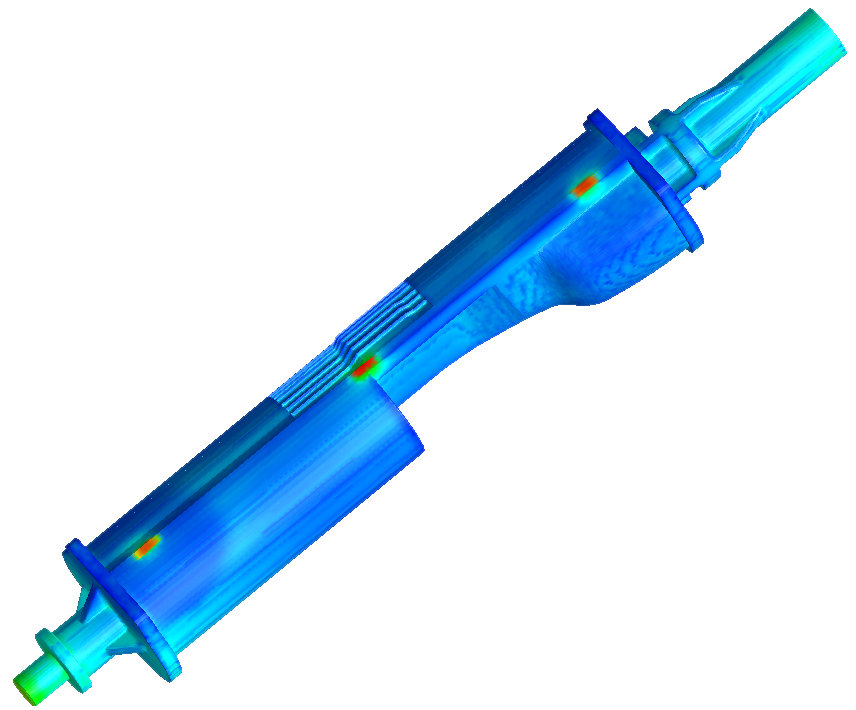

Mit Hilfe von Moldex3D wurde überprüft, ob der gewählte Anguss die erwarteten mechanischen Eigenschaften – homogenes Gefüge, Dichtigkeit des Bauteiles – erfüllt und der gewählte Spritzgießprozess realisierbar ist. Ausgewertet wurden aus der Simulation gelieferte Informationen, wie Fließfrontzeiten oder auch der Temperaturverlauf der Füllphase. Sehr deutlich sind hier die Wärmezentren an den Anspritzpunkten zu erkennen. Informationen über die Temperaturverteilung im Inneren des Keramikbauteils am Ende des Füllvorganges liefert ein Schnittbild. Ziel ist eine möglichst homogene Temperaturverteilung.

Die Druckverteilung am Ende der Nachdruckphase und die Schließkraft über die gesamte Prozesszeit ließen wichtige Rückschlüsse über die Herstellbarkeit zu. Am Ende der Nachdruckphase zeigen sich kleine Bereiche mit erhöhter volumetrischer Schwindung an beiden Enden des Keramikbauteils:

Informationen über die Temperaturverteilung am Ende der Kühlphase waren für die Auswertung und Verifizierung des Spritzgießprozesses ebenfalls hilfreich. Mit Hilfe von Moldex3D konnten beide Anforderungsziele – hohe Dichteverhältnisse in der Welle und Einsatz von möglichst wenig Druck – erreicht werden.Die Fa. Leonhardt vertraut auf Moldex3D, die weltweit führende Software im Bereich Kunststoffspritzguss. Im Einsatz ist das Produkt vor allem im Bereich Keramiken (CIM).

Im vorliegenden Fallbeispiel handelt es sich um ein Keramikbauteil, das in der Automobilindustrie eingesetzt wird. Am Ende der rotierenden Welle wird ein Frontscheinwerfer montiert. Ursprünglich wurde diese aus Metall hergestellt. Die beträchtliche Wärmeentwicklung verursachte eine starke Verformung der Welle und ließ sie schnell zu einem Verschleißteil werden.

Aufgrund der hervorragenden mechanischen Eigenschaften der Keramikwerkstoffe entstand die Idee, die Welle aus Aluminiumoxid herzustellen. Besondere Herausforderungen bei der Realisierung waren hohe und möglichst homogene Dichteverhältnisse im Bauteil sowie ein Anguss, der einen Spritzgießprozess bei möglichst geringem Druck ermöglicht.

Der geringere Druckbedarf wurde durch einen relativ breiten und dicken Anguss realisiert:

Mit Hilfe von Moldex3D wurde überprüft, ob der gewählte Anguss die erwarteten mechanischen Eigenschaften – homogenes Gefüge, Dichtigkeit des Bauteiles – erfüllt und der gewählte Spritzgießprozess realisierbar ist. Ausgewertet wurden aus der Simulation gelieferte Informationen, wie Fließfrontzeiten oder auch der Temperaturverlauf der Füllphase. Sehr deutlich sind hier die Wärmezentren an den Anspritzpunkten zu erkennen. Informationen über die Temperaturverteilung im Inneren des Keramikbauteils am Ende des Füllvorganges liefert ein Schnittbild. Ziel ist eine möglichst homogene Temperaturverteilung.

Die Druckverteilung am Ende der Nachdruckphase und die Schließkraft über die gesamte Prozesszeit ließen wichtige Rückschlüsse über die Herstellbarkeit zu. Am Ende der Nachdruckphase zeigen sich kleine Bereiche mit erhöhter volumetrischer Schwindung an beiden Enden des Keramikbauteils: