La question est de savoir à quel moment commence un cycle. Un cycle qui existe depuis de nombreuses années dans le contexte du développement de produits virtuels et qui a été accepté par la coutume. Mais est-ce la bonne question? Si nous remettons en question cette approche, de nouveaux aspects apparaissent par conséquent. Par exemple, les mécanismes existants et ayant déjà fait leurs preuves peuvent-ils ou doivent-ils être complétés ou étendus afin d'atteindre les objectifs fixés, voire de les dépasser, et si oui, comment?

Ces dernières années, les forces motrices et le potentiel de développement sont devenus de plus en plus évidents, notamment dans le domaine de la construction légère. Cela n'est pas seulement dû au fait que l'industrie automobile est également sous pression pour réduire les émissions de CO2. En plus des procédés de fabrication dans la technologie des composites à fibres, les procédés et méthodes de moulage par injection sont également de plus en plus au centre d'un changement nécessaire, d'un progrès progressif indispensable. D'une part, la complexité des produits augmente, et d'autre part, des facteurs tels que la réduction nécessaire des étapes de production, les exigences de conception et les attentes les plus élevées en matière de propriétés mécaniques du produit final sont les points centraux du processus de fabrication.

L'un des processus qui suscite de plus en plus d'intérêt en raison de son potentiel est, entre autres, le moussage des plastiques, c'est-à-dire le moussage chimique et physique. L'introduction de cette technologie innovante nécessite des investissements, en plus des investissements monétaires évidents, il y a ceux pour l'infrastructure, le développement de produits, la formation du personnel, la mise à niveau des équipements techniques et la restructuration des processus de travail qui en résulte. Au début, par exemple, un moule initialement conçu pour le moulage par injection compact a dû être adapté uniquement en termes de technologie de processus. Les adaptations effectuées ont donné des résultats très différents et, dans certains cas, ont été d'une diversité correspondante et souvent difficiles à calculer. Dans les cas favorables, des réductions de poids ont effectivement été obtenues. Mais il y a eu aussi des cas négatifs, où les résultats n'ont pas répondu aux attentes. Le bilan des avantages et des inconvénients du procédé de fabrication "moussant" est donc assez ambivalent. Il s'agit d'une technologie qui a du potentiel, mais dans laquelle il faut encore investir beaucoup d'efforts de développement et de recherche.

Mais quelle est la situation actuelle en ce qui concerne le développement des composants en mousse? Jusqu'à aujourd'hui, les tâches et les étapes sont généralement considérées, analysées et abordées séparément. D'une part, le développement du produit se fait directement du concepteur au concepteur du moule. D'autre part, un chemin de développement du produit mène à un autre département, qui indépendamment de l'analyse et de la considération du processus, effectue des calculs dans le cadre de la simulation mécanique. Ainsi, la simulation du processus de fabrication a généralement lieu lors de la conception du produit et/ou de l'outil. C'est là que doit être maîtrisé le défi fondamental consistant à apporter les ajustements nécessaires au processus dans les étapes et séquences de travail appropriées et efficaces, intégrées comme une évidence. Dans le contexte de la conception de produits, par exemple, les rapports d'épaisseur de paroi des corps de base et des nervures doivent être reconsidérés. Des ajustements sont également nécessaires dans la conception des moules, par exemple en ce qui concerne les connexions.

Cependant, pour le développement du produit, il est également intéressant de savoir comment les produits en mousse se comportent sous une charge mécanique et comment ils doivent être conçus. Traditionnellement, ces étapes ont jusqu'à présent été réalisées dans des départements séparés, conséquence de l'orientation différente des domaines d'activité respectifs.

Depuis quelques années, l'attention se porte de plus en plus sur les questions relatives au processus de fabrication "moussant", comme la transformation des plastiques renforcés de fibres. Ce procédé présente un énorme potentiel de développement, notamment dans le domaine de la construction légère. Les étapes "habituelles" de développement de produits indépendants, qui ont déjà été décrites, s'y trouvent également. Mais cela permet-il d'exploiter pleinement et efficacement le potentiel de la technologie ? Faut-il changer de point de vue parce qu'il est davantage axé sur les objectifs ? Et si oui, quelles sont les implications technologiques et, surtout, temporelles et financières de ces ajustements ?

Pour répondre à ces questions, la première étape consiste à faire le point sur la situation actuelle. On s'aperçoit alors que les outils nécessaires à l'amélioration existent souvent déjà. De même, la question n'est pas de savoir comment ces outils sont utilisés. Il s'agit plutôt de savoir comment les résultats obtenus sont évalués, comment ils sont utilisés, comment ils sont communiqués et à qui.

Un aspect élémentaire réside dans l'approche commune de la conception mécanique des produits, qu'ils soient en plastique renforcé de fibres, par moussage physique ou chimique ou par des procédés similaires. En effet, cette méthode de considération se base généralement sur l'hypothèse de propriétés mécaniques identiques pour l'ensemble du composant. Or, c'est précisément le point crucial de la question, car cette approche réduit considérablement et exploite de manière incomplète les possibilités de ces technologies, puisqu'elles ne sont considérées que d'un seul côté.

Quel potentiel y a-t-il à relier ces étapes de travail - la prise en compte du processus et celle des propriétés mécaniques - à un circuit conçu?!!! - Dans l'unification de deux composants jusqu'ici indépendants en un seul cycle, afin de compléter de manière significative, d'améliorer de manière exponentielle la substance du développement virtuel du produit.

Aussi trivial que cela puisse paraître aujourd'hui, une bonne base pour toutes les étapes réside dans la cohérence des données de conception. L'utilisation de différents programmes de CAO est toujours une source de problèmes potentiels. Par exemple, les détails de chaque noyau CAO (et non du programme CAO) ne sont pas cohérents et l'importation et l'exportation de données peuvent entraîner une superposition indésirable de surfaces ou d'autres erreurs. Comme deux programmes de CAO différents sont souvent utilisés pour générer la conception du produit et la conception de l'outil, ce phénomène se produit fréquemment. Pour les retouches nécessaires ou la préparation des données pour la simulation, des programmes de CAO ainsi que des outils logiciels spécialisés sont disponibles.

La simulation de processus fournit la base pour surmonter les défis éventuels à prévoir en raison du processus de fabrication, de la conception du produit, de la conception du moule et/ou du matériau des composants en mousse. L'ensemble du processus, du remplissage au refroidissement en passant par la simulation de la déformation, est calculé, analysé, évalué et optimisé. Parmi les résultats courants de la simulation du moussage, il en est deux en particulier qui ont une influence en partie considérable sur les étapes ultérieures du développement. L'un est la distribution de la taille des cellules et l'autre la distribution de la densité des cellules. Ces deux résultats ne permettent pas seulement de tirer des conclusions sur des questions "cosmétiques". Ils reflètent plutôt l'importance de la couche de bordure locale, la présence ou non de stries à la surface et l'importance de la déformation attendue du composant final. En outre, ils clarifient également les questions relatives au processus, à savoir si l'utilisation d'un recuit variothermique est recommandée.

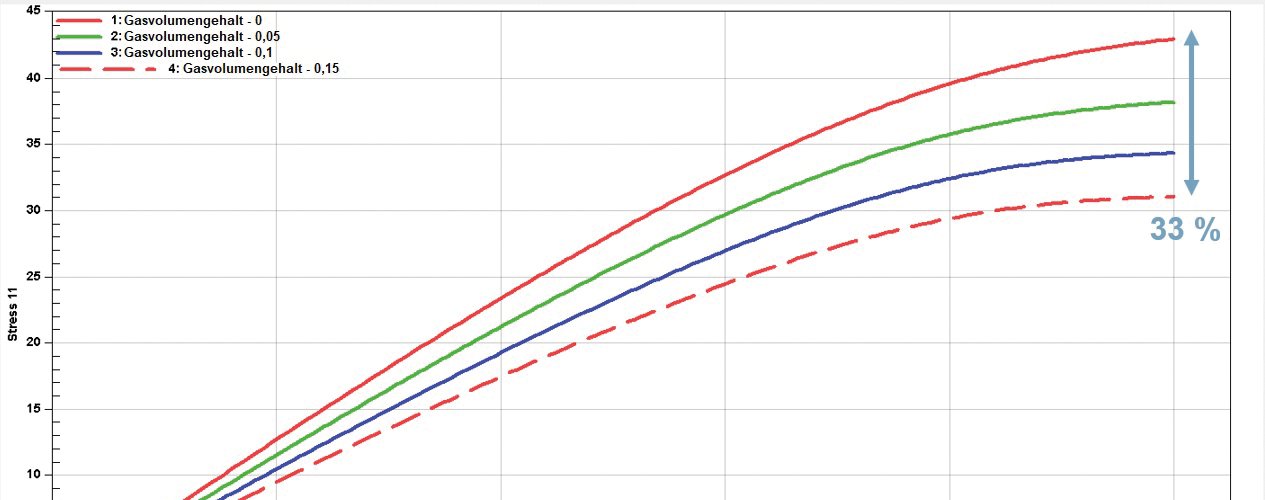

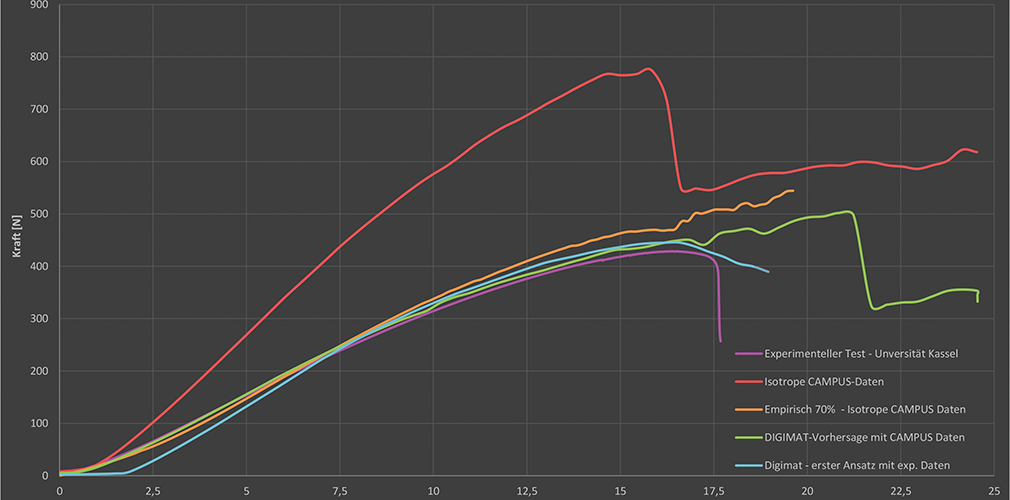

L'aspect décisif pour le couplage réussi de deux composantes auparavant indépendantes - la simulation de processus et la mécanique des structures - dans un cycle de développement de produits réside désormais dans l'étape suivante. Pendant longtemps, comme nous l'avons déjà expliqué, ces deux méthodes ont été laissées en dehors de l'équation pour la fabrication de produits importants pour la sécurité, car un processus de simulation continu ainsi que la simulation mécanique ne devraient pas être possibles. Cependant, si l'on tient compte de certains aspects importants, c'est exactement ce qui se passe et, en plus, il y a même un effet positif utilisable au maximum. La description des cellules résultantes peut être transférée via les résultats de porosité de Moldex3D (programme de simulation utilisé pour la simulation du processus) vers l'outil logiciel Digimat aux fins de modélisation des matériaux. Les paramètres des matériaux localement différents qui en résultent sont ensuite transmis à la simulation de la mécanique des structures. La pertinence de cette approche est illustrée dans l'image 1. On y voit un diagramme contrainte-déformation en fonction de la microstructure.

Étude de cas sur le développement de produits

Développement holistique de produits virtuels

Cela garantit que les différents états locaux du matériau sont pris en compte de manière appropriée et que des corrections ciblées du composant concernant les propriétés mécaniques peuvent être réalisées ultérieurement. La vérification ultérieure des ajustements géométriques s'effectue à nouveau au moyen de la simulation de processus. Les résultats de la simulation de processus optimisés qui en résultent sont préparés à plusieurs reprises pour être exportés vers la mécanique. Le cycle est fermé. Ce processus peut être réalisé manuellement. Cependant, il existe également la possibilité d'un processus d'optimisation largement automatique. L'un des avantages de l'optimisation est que, outre l'approche DoE classique, des ajustements géométriques sont également possibles, jusqu'à l'optimisation automatique de la topologie.

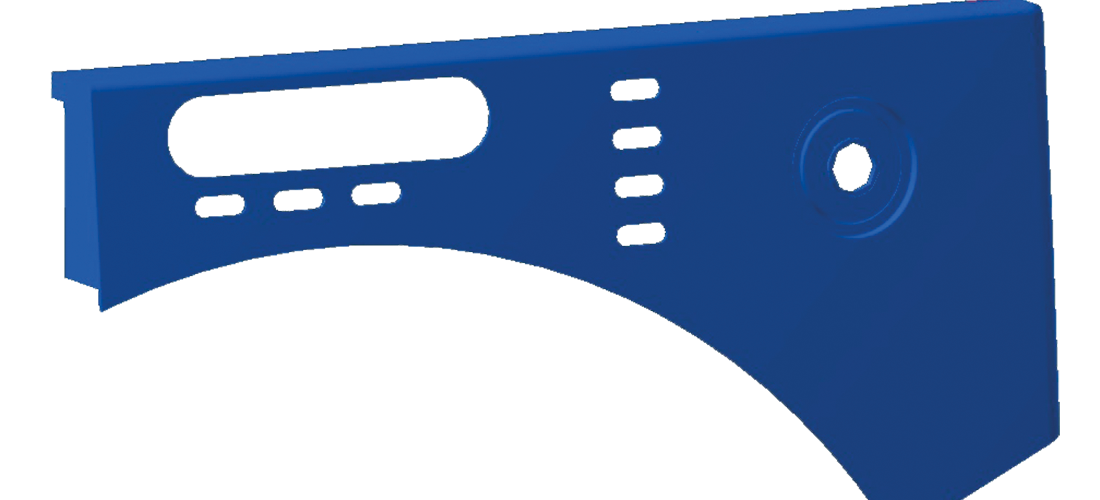

Finalement, la question est de savoir dans quelle mesure cet effort en vaut la peine. En utilisant un composant spécifique, une plaque à orifices (voir image 2), les avantages seront présentés plus en détail.

Finalement, la question est de savoir dans quelle mesure cet effort en vaut la peine. En utilisant un composant spécifique, une plaque à orifices (voir image 2), les avantages seront présentés plus en détail.

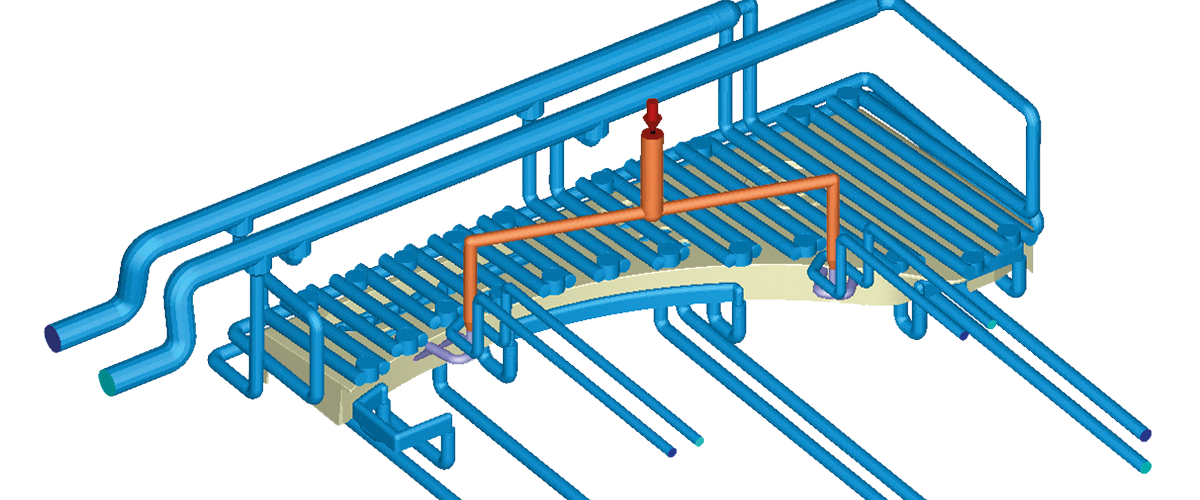

Dans le cadre de la simulation du processus, l'ensemble du système de contrôle et de distribution de la température a été représenté, calculé et analysé en plus du composant, comme on peut le voir ici sur la photo 3.

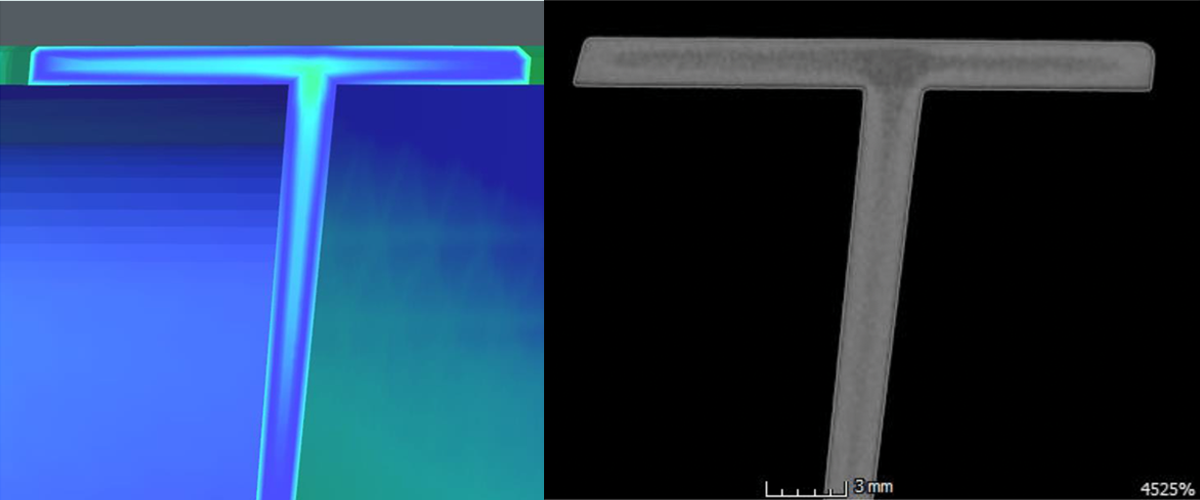

L'image 4 compare la structure cellulaire simulée (à gauche) avec une image CT. Un accord complet entre les valeurs calculées et la réalité est évident. Les résultats pertinents de la porosité du processus de moussage ont ensuite été transférés vers Digimat. Avec les cartes de matériaux générées dans ce système, un essai de flexion à trois points a ensuite été calculé dans FEA. En parallèle, cet essai a également été réalisé avec le composant réel.

Le diagramme force/déplacement résultant est présenté dans l'image 5. On peut clairement voir ici à quel point les approches isotropes s'écartent de la mesure réelle (ici en rose). Ceci n'est pas seulement vrai pour le cours quantitatif, mais aussi et surtout pour l'aspect qualitatif de la rupture. Ce diagramme montre également les premiers résultats (en bleu) du calcul continu, qui représente un très bon accord avec la réalité tant pour l'aspect qualitatif que quantitatif.

En outre, des séries d'optimisation ont également été réalisées avec le même produit (le couvercle). La comparaison a commencé par la prise en compte du processus de moulage par injection compact par rapport à celui du moussage. Ce procédé a déjà permis de réduire le poids du composant de 10,1 %. Dans une étape ultérieure, le design du produit a été optimisé. La structure des nervures sur la face inférieure du panneau a été adaptée de manière optimale aux conditions limites requises par le biais d'un " dimensionnement ". Une étape d'adaptation en fonction de l'optimisation basée sur les propriétés mécaniques. Une réduction supplémentaire de 5 % du poids a été obtenue. En outre, l'optimisation du processus de fabrication a été intégrée dans le processus de développement du produit. En fin de compte, grâce à l'approche holistique et à l'approche d'optimisation avancée, une réduction de poids de 25 % a été obtenue, avec une réduction simultanée des déformations pertinentes pour la production d'un bon 50 % et une réduction de 10 % de la durée du cycle de fabrication.

En outre, des séries d'optimisation ont également été réalisées avec le même produit (le couvercle). La comparaison a commencé par la prise en compte du processus de moulage par injection compact par rapport à celui du moussage. Ce procédé a déjà permis de réduire le poids du composant de 10,1 %. Dans une étape ultérieure, le design du produit a été optimisé. La structure des nervures sur la face inférieure du panneau a été adaptée de manière optimale aux conditions limites requises par le biais d'un " dimensionnement ". Une étape d'adaptation en fonction de l'optimisation basée sur les propriétés mécaniques. Une réduction supplémentaire de 5 % du poids a été obtenue. En outre, l'optimisation du processus de fabrication a été intégrée dans le processus de développement du produit. En fin de compte, grâce à l'approche holistique et à l'approche d'optimisation avancée, une réduction de poids de 25 % a été obtenue, avec une réduction simultanée des déformations pertinentes pour la production d'un bon 50 % et une réduction de 10 % de la durée du cycle de fabrication.

Le développement virtuel holistique d'un produit (voir image 6) illustre deux aspects essentiels : premièrement, à l'aide de la méthodologie présentée, une prise en compte simulative holistique des composants en mousse est possible de manière réelle et réussie. Et deuxièmement, il est évident, en ce qui concerne le domaine de la construction légère, que cette approche recèle un potentiel qui ne demande qu'à être exploité !

Remerciements :

Nous tenons à remercier:

_ l'Institut d'ingénierie des matériaux de l'Université de Kassel pour son soutien en termes de caractérisation des matériaux et de réalisation des essais mécaniques pratiques,

_ Ineos Styrolution Europe GmbH pour le matériel fourni,

la société F. & G. Hachtel GmbH & Co. KG pour leur soutien avec les images CT et

Volume Graphics pour l'analyse des images CT.

Remerciements :

Nous tenons à remercier:

_ l'Institut d'ingénierie des matériaux de l'Université de Kassel pour son soutien en termes de caractérisation des matériaux et de réalisation des essais mécaniques pratiques,

_ Ineos Styrolution Europe GmbH pour le matériel fourni,

la société F. & G. Hachtel GmbH & Co. KG pour leur soutien avec les images CT et

Volume Graphics pour l'analyse des images CT.