Bindenähte mittels Kaskaden-Spritzgießen reduzieren

SPEZIELL FÜR UNSERE ANWENDER

Kunststoffbauteile, die lange Fließwege besitzen, wie z. B. PKW‑Stoßfänger, werden in der Regel mit Hilfe von mehreren Anspritzpunkten hergestellt. Oftmals weisen diese an den Stellen, an denen die Schmelzefronten der jeweiligen Anschnitte aufeinandertreffen, Bindenähte auf. Der Einsatz von Kaskaden‑Spritzgießen bietet die Möglichkeit die Entstehung von Bindenähten zu reduzieren.

Die Bauteilqualität von Kunststoffformteile wird bei technischen Bauteilen unteranderem über die maximale Belastbarkeit bzw. den Belastungsfall definiert, bei Designkomponenten spielt die Optik, d. h. makellose Oberflächen ohne Schlieren, Einfallstellen, sichtbare Bindenähte, usw. eine sehr große Rolle. In manchen Anwendungen müssen die Formteile, sowohl die Anforderungen einer technischen‑ als auch die einer Designkomponente erfüllen. Besitzen diese Formteile zusätzlich lange Fließwege, bei denen ein einzelner Anspritzpunkt zum „Short‑Shot“, infolge des erstarren der Schmelzefront führt, so ist das Kaskaden‑Spritzgießverfahren die Anwendung der Wahl.

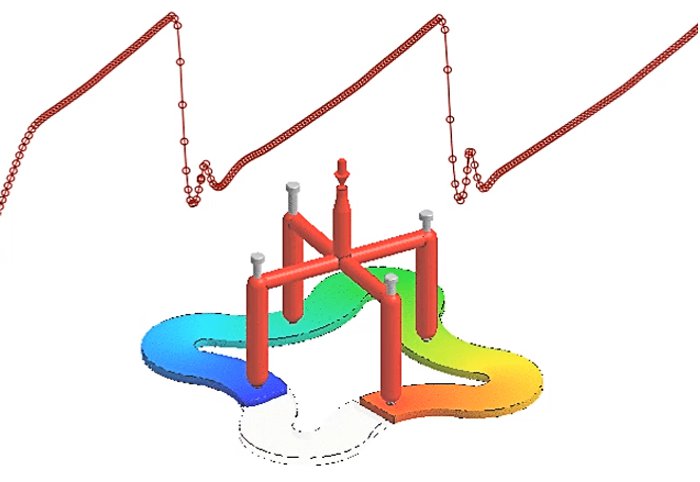

Beim Kaskaden-Spritzgießen kommt ein Heißkanalverteilersystem mit Nadelverschlussdüsen zum Einsatz. Die Heißkanaltechnik ermöglicht es, zum einen die Überbrückung langer Fließwege bis zum jeweils nächsten Anschnitt, welche bei der Verwendung eines Kaltkanalsystems nicht realisierbar wären. Zum anderen entfällt die Nachbearbeitung zum Abtrennen des Kaltkanals wodurch zusätzlich eine Materialersparnis entsteht, da das Material für den nächsten Schuss im Angusssystem verbleibt. Dabei ist zu beachten, dass die materialspezifische Verweilzeit die zu Degradierung des Kunststoffes führt und somit zur Reduzierung der Bauteilqualität, nicht überschritten wird. Über die Nadelverschlussdüsen werden die einzelnen Anschnitte separat angesteuert, um im Vergleich zum konventionellen Spritzgießen die Anschnitte sequentiell zu öffnen. Dieses sequentielle Öffnen der Düsen auch Kaskadierung genannt, daher auch die Bezeichnung des Verfahrens, Kaskaden‑Spritzgießen, ermöglicht es die Bildung von Bindenähten zu vermeiden oder Bindenähte in mechanische oder optische unkritische Bauteilbereiche zu verlagern. Der wesentliche Unterschied beim Prozessablauf mit Kaskadierung ist, dass die einzelnen Anspritzpunkte erst dann freigegeben werden, wenn die Schmelzefront den nächsten Anspritzpunkt bereits überströmt hat, somit kann die Entstehung von Bindenähten verhindert werden.

Hierbei bietet die Prozesssimulation mit Moldex3D Studio zahlreiche Vorteile. Bereits beim Pre‑Prozess, d. h. beim Aufsetzen des Simulationsmodell ermöglicht Moldex3D Studio die Funktionalität die Vernetzung des Heißkanals mit oder ohne Nadelverschlussdüse vollautomatisch durchzuführen. Wobei in beiden Fällen der Schmelzeraum des Heißkanals mit Berücksichtigung der Maße der Nadelverschlussdüse erzeugt wird. Dadurch kann das rheologische Verhalten der Schmelze im Heißkanal genauer erfasst werden, um aussagekräftigere Ergebnisse zu liefern. Zum Öffnen der Nadelverschlussdüsen können in Moldex3D Studio verschiedene Bedingungen gesetzt werden. So können spezifische Netzknoten IDs in Fließrichtung nach dem Anschnitt definiert werden, sodass die Kunststoffschmelze des jeweiligen Heißkanals nach dem überströmen des Anspritzpunktes freigegeben wird. Des Weiteren können die Schneckenposition, sowie ein bestimmter Zeitpunkt für die jeweilige Freigabe der Kunststoffschmelze durch Verfahren der Nadelverschlussdüse definiert werden.

Durch die Unterstützung der Prozesssimulation mit Moldex3D Studio können somit verschiedene Angussdesigns mit verschiedenen Anzahlen und Positionen an Anspritzpunkten getestet und analysiert werden, um bereits in der Werkzeugentwicklungsphase die optimale Auslegung des Heißkanals und der Temperierung zu erarbeiten. Die Prozessdaten aus den Simulationen können als Grundlage für die Versuche an der Maschine dienen. Somit kann ein viel engeres Prozessfenster ermittelt werden, um das optimale Ergebnis zu erzielen. Dies erspart sehr kostenintensive Maschinenzeiten und Materialausschuss. Sofern sich durch die Kaskadierung nicht alle Bindenähte vermeiden lassen, können diese über die Prozesssimulation visualisiert werden und gegeben falls, durch Optimierung der Prozessparameter, in unkritische Bauteilbereiche verlagert werden. Eine strukturmechanische Analyse im Anschluss an die Prozesssimulation als integrative Simulationslösung, unter Berücksichtigung der Bindenahtposition und Faserorientierung kann durchgeführt werden, um die Bindenaht im Belastungsfall zu beurteilen. Die Simulation eines adaptiven Öffnens und Schließen der Nadelverschlussdüsen für ein gleichmäßiges Füllbild, ohne abrupten Druckabfall, ist ebenso realisierbar.

Moldex3D Studio ermöglicht Ihnen somit das Kaskaden‑Spritzgießverfahren bereits in den Entwicklungsphasen zu visualisieren und zu optimieren, um somit kostenintensive Werkzeugiterationen, Maschinenzeiten und Materialausschuss einzusparen. Für weitere Informationen oder Beratung zum Thema Kaskaden‑Spritzgießen stehen wir Ihnen gerne zur Verfügung.

Sprechen Sie uns an: 0241 565 276-0 oder senden Sie eine Email an sales@simpatec.com .