Moulage par injection de poudre selon un procédé spécial

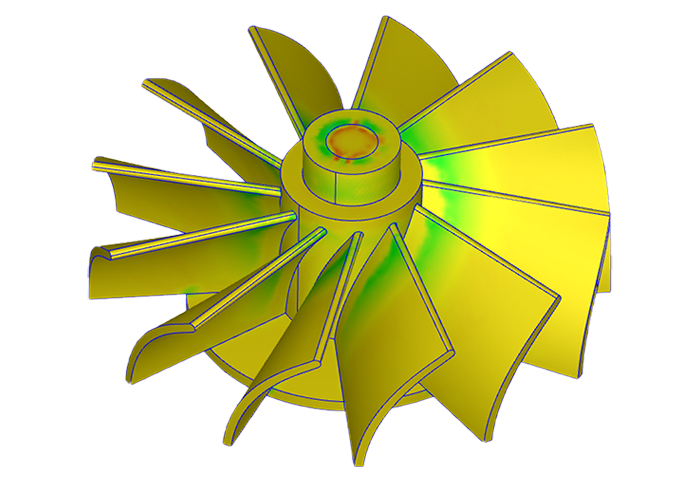

CONSEIL D'EXPERTSi vous souhaitez produire des pièces de petite ou moyenne taille à géométrie complexe en métal ou en céramique, un procédé éprouvé est le moulage par injection de poudre. Avec le module spécial PIM (Powder Injection Molding) de Moldex3D, il est possible de simuler le processus de fabrication avec des poudres métalliques ou céramiques.

Dans la première étape du processus, une fine poudre de métal ou de céramique est mélangée à un liant, la matrice thermoplastique, pour former une masse homogène qui peut être traitée dans un processus de moulage par injection similaire à la transformation des plastiques. Ce mélange métal/plastique est appelé matière première. Il est injecté sous forme liquéfiée dans un moule fermé, où il remplit d'abord complètement la cavité grâce à un contrôle ciblé de la température, puis la plastifie. Le corps moulé qui en résulte (corps vert) possède déjà toutes les caractéristiques géométriques typiques de l'élément fini. Après avoir retiré le corps vert de la machine de moulage par injection, le liant est à nouveau retiré dans un processus en deux étapes, le processus de déliantage. Le résultat est un composant purement métallique ou céramique.

Le corps moulé poreux restant après le déliantage, également appelé compact brun, est compacté par frittage à haute température pour former un composant aux propriétés géométriques et mécaniques finales. La production du corps vert peut être simulée avec Moldex3D.

La structure du modèle de simulation et la définition des paramètres du processus sont analogues à celles du moulage par injection classique. Le contrôle de la température n'est pas absolument nécessaire dans la simulation, mais il assure une plus grande précision. Les différences avec le moulage par injection conventionnel se manifestent surtout dans les données sur les matériaux. Pour calculer la concentration de la poudre, il faut disposer d'un ensemble de données sur le matériau qui contient des informations sur le type de poudre, la densité et la taille moyenne des particules. La poudre influence les propriétés du matériau telles que la viscosité et la conductivité thermique.

Pour une qualité optimale des composants, l'objectif est d'obtenir une distribution de poudre la plus uniforme possible dans le compact vert. La distribution de la concentration de poudre issue de la simulation de remplissage permet de tirer des conclusions sur d'éventuelles lignes noires à la surface du composant.

Si vous avez d'autres questions, nous sommes à votre disposition comme d'habitude.