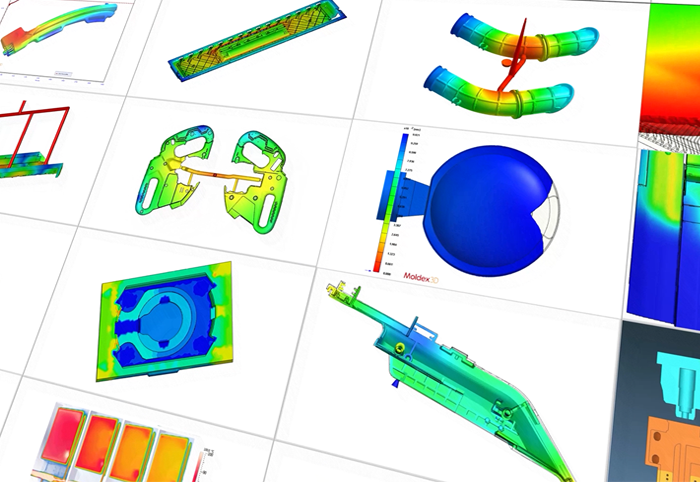

Moldex3D 2024 – Präzise, detailliert, performant

FAKUMA - Halle A5, Stand A5 5003

Auch in diesem Jahr präsentiert sich SimpaTec als versierter Engineering- und Software-Partner für die kunststoffverarbeitende Industrie auf der FAKUMA in Friedrichshafen mit einem eigenen Stand. In Halle A5, Stand A5 5003 erwarten die Besucher aktuelle Informationen und neueste Technologie-Highlights rund um die ganzheitliche Entwicklung und Optimierung von Kunststoffbauteilen mit Hilfe modernster Softwarelösungen. Mit Moldex3D 2024, der führenden Softwarelösung für die Auslegung und Optimierung des Spritzgießprozesses, sowie allen CAx-Produkten des SimpaTec Portfolios - Digimat, T-SIM, B-SIM, 3D_Evolution, 3D_Anylyzer und 4D_Additive - stehen Konstrukteuren und Werkzeugbauern Hilfsmitteln zur Verfügung, die bei der Konstruktion und Fertigung qualitativ hochwertiger Produkte unterstützen und gleichzeitig Kosten und Markteinführungszeiten reduzieren.

Die Kunststoffindustrie steht vor einer neuen Ära des Wettbewerbs! Mit dem Streben nach einer kohlenstoffarmen und kreislauforientierten Wirtschaft als künftige Entwicklungsziele, eröffnen sich für die Branche ganz neue Möglichkeiten. Im Vergleich zu traditionellen Metallwerkstoffen sind Kunststoffe die eindeutig bessere Wahl für die jüngsten Anforderungen der Industrie, einschließlich Leichtbau, Energieeinsparung, Umweltschutz, niedrige Herstellungskosten, Designflexibilität und Leistungsstandards. Das aktuelle Release Moldex3D 2024 ist DIE Antwort auf genau diese Rahmenbedingungen. Die Software bietet fortschrittliche Simulationslösungen, um die komplexesten Prozesse einfach abzubilden und zu handhaben. Ferner unterstützen einzigartige Moldiverse-Cloud-Plattformdienste Anwender dabei, Produktionsprozesse bereits in der Entwurfsphase zu optimieren. So wird Moldex3D 2024 zu einem wesentlichen Werkzeug für Nachhaltigkeit und Wirtschaftlichkeit.

Präzises Vergießen von Elektronik-Baugruppen (‚electronic potting‘)

Um sicherzustellen, dass die Verkehrssicherheit gewährleistet ist, verfügen Elektroautos über unterschiedliche Sensoren, die den Fahrern präzise Fahrzeuginformationen und Sicherheitsgarantien zur Verfügung stellen. Elektronische Systeme in Kraftfahrzeugen müssen jederzeit rauen Umgebungsbedingungen, wie z.B. Wasser, Feuchtigkeit, Temperaturschwankungen, Fremdkörpern, Staub) standhalten. Um die strikten Produktnormen zu erfüllen, können durch den Einsatz von Simulationen Produktionsfehler schneller erkannt, behoben und die Markteinführung beschleunigt werden.

Die neueste Version Moldex3D 2024 führt die erste Branchenlösung für die Simulation des Vergießens von Elektronik-Baugruppen (‚electronic potting‘) ein. Eine Vielzahl von Prozessabläufen können mithilfe praktischer Modellierungswerkzeuge und spezifischen Einstellmöglichkeiten abgebildet werden. Außerdem bietet es dem Anwender eine realistischere und detailliertere Visualisierung der Zufuhr und Verteilung des Vergussmaterials. Die physikalischen Effekte und Phänomene werden durch entsprechende numerische Modelle visualisiert, die bis zur Berücksichtigung der Oberflächenspannung und Kapillarwirkung reichen. Dies ermöglicht uns ein raffiniertes, präzises Vergießen von Elektronik-Bauteilgruppen (‚electronic potting‘) zu simulieren.

Umfassende Unterstützung für Cloud-Services

Mit der aktuellen Release wächst auch das Serviceangebot im Bereich Kunststoffspritzguss. Die Datenmanagement-Plattform Moldex3D iSLM präsentiert eine Erweiterung ihrer Funktionspalette und führt den Personal Mode für die individuelle Nutzung und den Server Mode für die teamübergreifende Zusammenarbeit ein. Somit stehen Anwendern jetzt noch flexiblere Nutzungsmodi zur Verfügung. Darüber hinaus überzeugt das neue Release mit optimierten Funktionen zum Organisieren von projektbezogenen Daten, verbesserten Modellvergleichsfunktionen, einer größeren Unterstützung von CAD-Formaten sowie direkt implementierten Funktionalitäten zur Berechnung des CO2-Fußabdrucks. Damit hilft die Software Anwendern aktiv bei der Einhaltung der aktuellsten CO2-Emissionsstandards.

In Moldex3D 2024 ist es rundum gelungen, sowohl die Vorhersagegenauigkeit als auch maßgeschneiderte Lösungen raffiniert zu verbessern. Die neue Softwareversion liefert einen noch detaillierten und analytischeren Blick ins Bauteilinnere, verbessert die Effizienz der Bindenaht-, Lufteinschlussberechnung sowie die Vorhersage des Schwindungsverhaltens. Für reaktive Spritzgieß- und Schäumanwendungen werden zudem bilineare isotrope Aushärtungsmodelle in Betracht gezogen – Moldex3D setzt damit neue Maßstäbe.

SimpaTec bietet seit 2004 professionelle Ingenieurleistungen und unterstützt die Entwicklung und Optimierung von Spritzgussteilen in jeder Phase des Prozesses. Die FAKUMA 2024 ist ideale Gelegenheit sich, in Halle 5, Stand A5003, über die neuesten Entwicklungen zu informieren. Überzeugen Sie sich selbst wie die SimpaTec, durch Kombination qualitativ hochwertiger Simulation und kundennaher Beratungsdienstleistung, ein kompetenter Partner für die kunststoffverarbeitende Industrie sein kann und den Weg zur Produkt- und Prozessoptimierung möglichst kurz und effizient gestaltet.