Analyse précise du gauchissement en tenant compte du comportement de refroidissement pendant le temps d'ouverture du moule

SPEZIELL FÜR UNSERE ANWENDER

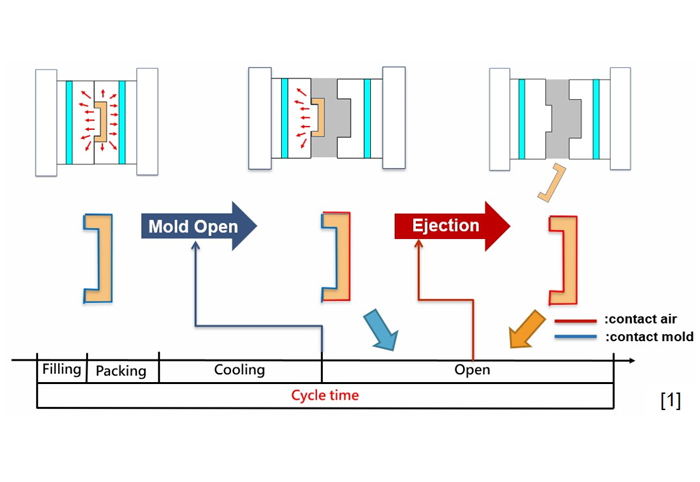

Le processus de moulage par injection de composants en plastique est divisé en une phase de remplissage, une phase de refroidissement et des temps auxiliaires, tels que le temps d'ouverture du moule, le temps de démoulage, etc. Pendant le temps d'ouverture du moule, différents transferts thermiques agissent sur la pièce moulée, car elle entre en contact à la fois avec le moule et l'air ambiant. Dans le cas de longs temps d'ouverture du moule, par exemple lorsque l'article est retiré manuellement, il est essentiel de prendre en compte cet effet pour les étapes d'analyse ultérieures. Moldex3D Studio 2021 offre ici la possibilité d'évaluer plus en détail l'influence de la différence de transfert de chaleur sur le comportement de déformation.

Le comportement de refroidissement des pièces en plastique moulées par injection a une influence significative sur la déformation de la pièce causée par le rétrécissement et le gauchissement. Pendant les phases d'injection, de tassement et de refroidissement résiduel, le transfert de chaleur entre le plastique et l'acier du moule prévaut sur toute la surface de la pièce moulée. Lorsque le temps de refroidissement résiduel est atteint et que la pièce moulée est dimensionnellement stable, le moule est ouvert. Dans la plupart des cas, la pièce moulée reste du côté du noyau ou du côté de la fermeture du moule et est démoulée au moyen d'un système d'éjection après la fin de la course d'ouverture. Pendant les étapes du processus "ouverture du moule" et "réalisation de la course d'ouverture", la pièce moulée passe par différents transferts thermiques. Du côté de la fermeture du moule, il y a un transfert thermique "plastique-acier du moule»; sur la surface restante de la pièce, il y a un transfert thermique "plastique-air". Du côté du contact "plastique et acier du moule", un flux de chaleur plus important est donc transporté hors de la pièce moulée. Cela déplace le gradient de température sur l'épaisseur de la paroi de la pièce moulée et influence le comportement de déformation causé par le retrait et le gauchissement.

En analysant ce comportement par simulation, il est possible d'estimer à l'avance comment la déformation de la pièce moulée sera prononcée à différents temps d'ouverture du moule. Dans Moldex3D Studio 2021, cela peut être fait en modélisant un moule simplifié composé d'une ou plusieurs plaques de moule fixes et mobiles. L'option de non correspondance, c'est-à-dire que les surfaces de contact des maillages de modèle individuels des composants ne correspondent pas, est également prise en charge dans cette variante de simulation. Les étapes suivantes sont recommandées:

Une fois que le modèle de simulation a été créé avec les composants souhaités, tels que le système de contrôle de la température, le système d'entrée, la cavité, etc., définissez le temps d'ouverture du moule dans les paramètres du processus sous "Paramètres de refroidissement" - "Temps d'éjection après l'ouverture du moule". En outre, réglez le solveur de "Standard" à "Enhanced" dans l'élément de menu "Warp" dans les paramètres de calcul. Sélectionnez ensuite la séquence d'analyse correcte (Ct F P Ct W) et, après avoir lancé le calcul, regardez brièvement le fichier journal et vérifiez si "Consider ejection timing after mold open" est réglé sur "ON". Une fois le calcul terminé, les résultats peuvent être visualisés - comme d'habitude - et comparés volontiers avec une simulation sans prise en compte du transfert de chaleur dans le temps d'ouverture du moule. Bonne chance en essayant.