Exaktere Verzugsanalyse - Berücksichtigung des Kühlverhaltens während der Werkzeugöffnungszeit

SPEZIELL FÜR UNSERE ANWENDER

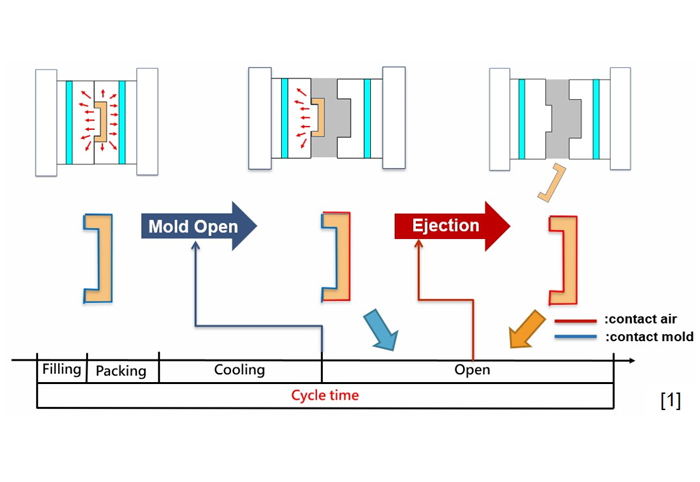

Der Spritzgießprozess von Kunststoffbauteilen unterteilt sich in Füllphase, Kühlphase und Nebenzeiten, wie Werkzeugöffnungszeit, Entformungszeit, etc. Während der Werkzeugöffnungszeit wirken unterschiedliche Wärmeübergänge auf das Formteil, da es sowohl mit dem Werkzeug als auch mit der Umgebungsluft in Berührung kommt. Bei langen Werkzeugöffnungszeiten, beispielsweise bei einer manuellen Entnahme des Artikels, muss dieser Effekt für weitere Analyseschritte unbedingt berücksichtigt werden. Hier bietet Moldex3D Studio 2021 die Möglichkeit, den Einfluss des Wärmeübergangsunterschieds auf das Verzugsverhalten detaillierter zu bewerten.

Das Abkühlverhalten spritzgegossener Kunststoffformteile beeinflusst die Bauteildeformation wesentlich durch das eigene Schwindungs- und Verzugsverhalten. Während der Einspritz-, Nachdruck- und Restkühlphase herrscht auf der gesamten Formteiloberfläche der Wärmeübergang zwischen Kunststoff und Werkzeugstahl. Ist die Restkühlzeit erreicht und das Formteil formstabil, wird das Werkzeug geöffnet. Meist verbleibt das Formteil auf der Kernseite bzw. Schließseite des Werkzeugs und wird nach Abschluss des Öffnungshubs mittels Auswurfsystem (?) entformt. Während der Prozessschritte „Öffnen des Werkzeugs“ und „Erreichen des Öffnungshubs“ durchläuft das Formteil unterschiedliche Wärmeübergange. An der Schließseite des Werkzeugs herrscht ein Wärmeübergang „Kunststoff zu Werkzeugstahl“; an der restliche Bauteiloberfläche ein Wärmeübergang „Kunststoff zu Luft“. Auf der Kontaktseite „Kunststoff und Werkzeugstahl“ wird so ein höherer Wärmestrom aus dem Formteil transportiert. Dies verschiebt den Temperaturgradienten über die Wandstärke des Formteils und beeinflusst das durch Schwindung und Verzug bedingte Deformationsverhalten.

Bei simulationstechnischer Analyse dieses Verhaltens, wird es möglich, bereits im Vorfeld abzuschätzen, wie sich die Verformung des Formteils bei unterschiedlichen Werkzeugöffnungszeiten ausgeprägt. In Moldex3D Studio 2021 wird dies durch die Modellierung eines vereinfachten Werkzeugs bestehend aus einer oder mehrerer fester sowie beweglicher Werkzeugplatten ermöglicht. Die Non‑Matching Option, d.h. die Kontaktoberflächen der einzelnen Modellnetze der Komponenten stimmen nicht überein, wird bei dieser Simulationsvariante ebenfalls unterstützt. Folgende Arbeitsschritte sind dabei empfehlenswert:

Ist das Simulationsmodell mit den gewünschten Komponenten, wie Temperiersystem, Angusssystem, Kavität, etc. erstellt, definieren Sie in den Prozessparametern die Werkzeugöffnungszeit unter „Cooling Settings“ - „Ejection Timing After Mold Open“. Setzen Sie zusätzlich in den Berechnungsparametern im Menüpunkt „Warp“ den Solver von „Standard“ auf „Enhanced“. Im Anschluss noch die richtige Analysesequenz (Ct F P Ct W) auswählen und nach dem Start der Berechnung kurz in das Logfile schauen und prüfen, ob „Consider ejection timing after mold open“ gleich „ON“ gesetzt ist. Nach Abschluss der Berechnung können die Ergebnisse - wie gewohnt - eingesehen und gern auch mit einer Simulation ohne Berücksichtigung des Wärmeübergangs in der Werkzeugöffnungszeit verglichen werden. Viel Erfolg beim Ausprobieren.

Tiefere Einblicke in die Thematik erwünscht!

Bitte wenden Sie sich an: 0241 565 276-0 oder senden Sie eine Email an info@simpatec.com .