Simulation de la défaillance structurelle de pièces moulées par injection

SPEZIELL FÜR UNSERE ANWENDER

De nombreux produits moulés par injection sont soumis à des charges mécaniques pendant la durée de vie du composant, dans le cadre de leur fonction. Par conséquent, une étape importante consiste à concevoir le processus de conception de ces composants de manière à ce que la charge attendue ne conduise pas à une défaillance mécanique du composant. Pour les composants moulés par injection (en particulier les plastiques renforcés de fibres), les performances mécaniques dépendent fortement du processus de fabrication. Il est donc logique de ne pas considérer le processus et la conception mécanique séparément dans la conception basée sur la simulation, mais de lier ces étapes de simulation entre elles.

Il existe plusieurs scénarios de défaillance pour les composants en plastique, dont les plus importants sont la déformation plastique (c'est-à-dire irréversible) et la formation de fissures et de fractures. Ils entraînent une perte totale ou partielle de la fonctionnalité du composant et doivent donc être évités si possible. Ces formes de défaillance ne sont pas complètement indépendantes les unes des autres, par exemple, les fissures et la déformation plastique conduisent souvent à des fractures, les fissures peuvent conduire localement à une déformation plastique en raison des concentrations de contraintes à l'extrémité de la fissure.

Les facteurs qui conduisent à une défaillance mécanique peuvent être grossièrement regroupés en quatre catégories qui interagissent les unes avec les autres de manière complexe:

__ Influences externes: charges mécaniques appliquées (et aussi les taux de charge) et la température (et aussi les taux de réchauffement/refroidissement et les gradients de température).

__ Les propriétés du matériau: rigidité et résistance, qui dépendent à leur tour - des anisotropies (en particulier pour les plastiques renforcés de fibres), de la cristallinité, de la température et des précontraintes internes. Il est également important de considérer que les propriétés martiales peuvent changer (au moins localement) pendant le cycle de vie d'une pièce en raison des influences environnementales (comme le contact avec des fluides et des gaz ou les radiations) et d'autres processus de vieillissement.

__ La géométrie de la pièce et en particulier les solutions de conception de type "encoche", comme les coins et les bords intérieurs et les rainures. Celles-ci conduisent souvent à des concentrations de contraintes, qui sont à leur tour à l'origine de déchirures ou de déformations plastiques.

__ Les dommages, soit introduits pendant le processus de fabrication (par exemple les imperfections de surface, les lignes de soudure ou les inclusions), soit introduits pendant le cycle de vie de la pièce (par exemple les rayures).

Les progiciels de simulation de moulage par injection (comme Moldex3D) comportent souvent des modules qui permettent d'effectuer une analyse structurelle basée sur la méthode des éléments finis. Ces modules peuvent être utilisés pour une première évaluation du comportement mécanique. Cependant, pour évaluer les processus complexes qui conduisent à une défaillance structurelle, des solveurs structurels dédiés sont nécessaires. Les principales raisons en sont, entre autres, les suivantes:

__ La nature non linéaire du problème, qui nécessite l'utilisation de solveurs structurels non linéaires spécialisés (comme MSC Marc).

__Les pièces de moulage par injection font souvent partie d'un assemblage et la modélisation des composants additionnels est nécessaire pour assurer une introduction correcte de la charge et le comportement mécanique de ces pièces.

__Le fait qu'un maillage, qui fonctionne bien pour une simulation de moulage par injection, n'est pas nécessairement une bonne solution pour la simulation structurelle.

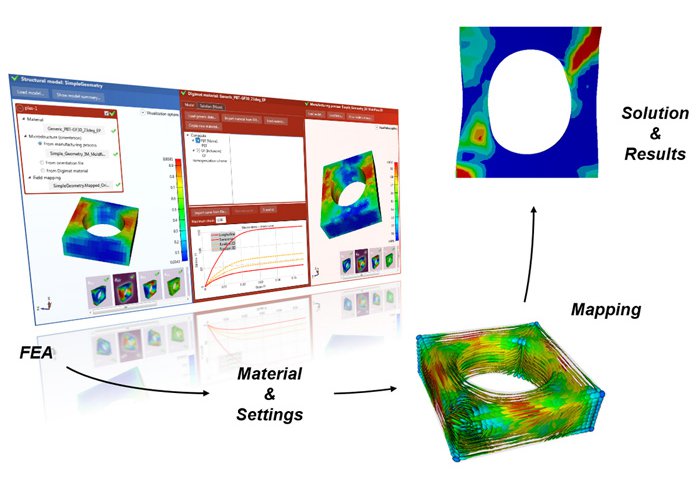

Mais la simulation du moulage par injection joue toujours un rôle dans l'analyse structurelle. Comme mentionné ci-dessus, le processus de fabrication lui-même est un facteur important pour le comportement structurel de la pièce moulée. Des paramètres importants comme par exemple l'anisotropie causée par le processus de moulage, les contraintes internes causées par le processus et la position des lignes de soudure sont utilisés comme entrée pour le solveur structurel. Une chaîne de simulation complète peut ressembler à ceci : simulation de moulage par injection avec Moldex3D suivie de l'extraction des paramètres comme décrit ci-dessus et d'une simulation structurelle non linéaire avec MSC Marc. Pour le couplage des deux simulations, la suite logicielle Digimat fournit un ensemble d'outils puissants. Digimat couvre plusieurs aspects importants pour la mise en place de la chaîne de simulation, comme la modélisation micromécanique des matériaux non linéaires et le couplage réel avec un solveur structurel non linéaire, ainsi que le mappage des paramètres extraits de la simulation de moulage par injection sur la bouillie d'un modèle structurel.

Les simulations structurelles, notamment en ce qui concerne la simulation de défaillance structurelle, peuvent être rendues arbitrairement compliquées. Dans la plupart des cas, il n'est pas nécessaire de simuler la défaillance réelle - il suffit souvent d'évaluer l'état de contrainte et de déformation dans le modèle chargé pour déterminer si et où une défaillance peut être attendue. Cela ne signifie pas que la défaillance directe ne présente pas d'intérêt. Bien que ce type de simulation exige un effort beaucoup plus important, il peut donner un meilleur aperçu de la susceptibilité à la défaillance de la pièce. Si elle est envisagée à un stade précoce, elle peut conduire à une réduction des coûts et du temps plus tard dans le processus de développement.

Vous souhaitez en savoir plus?

Veuillez nous contacter: + 49 (0)241-565 276-0 ou envoyez-nous un courriel à info@simpatec.com.