Simulation von Strukturversagen von Spritzgussbauteilen

SPEZIELL FÜR UNSERE ANWENDER

Viele Spritzgussprodukte sind während ihres Bauteillebens als Teil ihrer Funktion mechanischen Lasten ausgesetzt. Daher ist ein wichtiger Schritt den Auslegungsprozess dieser Bauteile so zu gestalten, dass die zu erwartende Belastung nicht zum mechanischen Versagen des Bauteils führt. Bei Spritzgussbauteilen (vor allem bei faserverstärkten Kunststoffen) ist die mechanische Leistungsfähigkeit stark abhängig vom Herstellungsprozess. Deswegen ist es also sinnvoll, bei der simulationsbasierten Auslegung, die Prozess - und mechanische Auslegung nicht getrennt voneinander zu betrachten, sondern diese Simulationsschritte mit einander zu koppeln.

Es gibt verschieden Versagensszenarien von Kunststoffbauteilen, zu den wichtigsten gehören die plastische (also irreversible) Verformung sowie Riss- und Bruchbildung. Diese führen zum vollen oder teilweisen Verlust der Funktionalität des Bauteils und müssen deswegen, wenn möglich, vermieden werden. Diese Versagensformen treten nicht vollkommen unabhängig voneinander auf, so z.B. führen Risse und plastische Verformungen oft zu Brüchen, Risse können aufgrund von Spannungskonzentrationen and der Rissspitze lokal zu plastischen Verformungen führen.

Man kann die Einflussfaktoren die zu einem führen Versagen grob in vier Kategorien zusammenfassen, die in einem komplexen Zusammenhang zueinanderstehen:

__ externe Einflüsse: auf das Bauteil aufgebrachte Lasten (auch Beanspruchungsgeschwindigkeit), Temperatur (auch Temperaturänderungen und ‑gradienten).

__ Materialeigenschaften: Steifigkeit und Festigkeit die wiederum abhängig von Anisotropie (vor allem bei faserverstärkten Kunststoffen wichtig), Kristallinität, Temperatur und internen Spannungen. Hier ist auch zu beachten, dass sich die Materialeigenschaften, zu mindestens lokal, im Laufe der Zeit durch Umwelteinflüsse stark ändern können (z.B. Medienkontakt und Strahlung) sowie andere Alterungsprozesse.

__ Bauteilgeometrie, insbesondere „Kerbenartige“ konstruktive Lösungen, wie innere Ecken und Kanten oder Nute –führen oft zu Spannungskonzentrationen, die wiederum zu Rissen und plastischen verformten Bereichen führen können.

__ Vorschädigungen, entweder entstanden durch den Herstellungsprozess (z.B. Bindenahte und Lufteinschlüsse) oder im Laufe der Lebensdauer (z.B. Kerben und Kratzer).

Spritzgusssimulationssoftware (wie Moldex3D) besitzen Module die eine Strukturanalyse des Bauteils erlauben, auf Basis der Finite Elemente Methode. Diese können zu erster Einschätzung des mechanischen Verhaltens dienen. Um die komplexen Vorgänge, die zum Strukturversagen führen, abzubilden empfehlt sich der Einsatz einer spezielleren Software. Die Hauptgründe dafür sind u.a.:

__ der nichtlineare Ansatz des Problems, was den Einsatz von spezialisierter nichtlinearer Software (wie MSC Marc) erfordert.

__ der Umstand, dass spritzgegossene Bauteile oft als Teil einer Baugruppe fungieren und die Modellierung von zusätzlichen Komponenten notwendig ist, um eine realistische Lasteinleitung und Strukturantwort zu simulieren.

__ der Fakt, dass eine Vernetzung die sehr gut den Spritzgussprozess im Rahmen einer Simulation abbildet, nicht zwangsläufig eine gute Lösung für eine Struktursimulation ist.

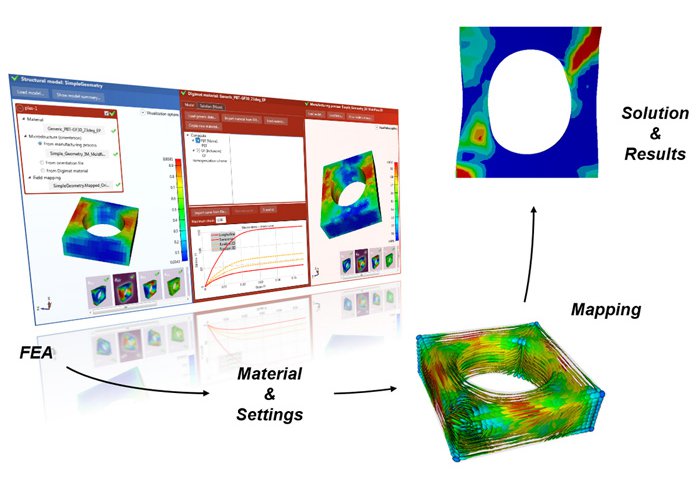

Die Spritzgusssimulationen spielen nichtsdestotrotz eine wichtige Rolle für die Struktursimulation, da wie schon oben erwähnt, der Herstellungsprozess ein wichtiger Einflussparameter für das Strukturverhalten darstellt. Wichtige Parameter wie z.B. die prozessbedingte Anisotropie, prozessbedingte Eigenspannungen und die Position von Bindenähten dienen als Input für den Strukturmechanik. Eine vollständige Simulationskette kann wie folgt aussehen – Spritzgusssimulation mit Moldex3D sowie anschließender export von prozessbedingen Parameter, anschließend eine nichtlineare Struktursimulation mit MSC Marc. Für die Kopplung der beide Schritte, bietet sich die Digimat Softwareumgebung an – diese ist in der Lage mehrere Aspekte zu übernehmen, wie die mikromechanische Modellierung von nichtlinearen Materialien sowie die Kopplung zur Struktursimulation.

Struktursimulationen, insbesondere in Bezug auf Strukturversagen, können beliebig komplex gestaltet werden. In den allermeisten Fällen ist es aber nicht notwendig das Versagen selbst zu simulieren – es ist meist ausreichend den Spannungs- und Dehnungszustand auszuwerten um zu beurteilen ob und wo ein Versagen zu erwarten ist. Es bedeutet nicht, dass die direkte Schadenssimulation nicht von Interesse ist. Diese Art der Simulationen erfordert aber einen deutlich höheren Aufwand, können aber zu einem besseren Verständnis der Versagensgefährdung führen. Das kann, wenn früh genug berücksichtigt, zu Kosten- und Zeitersparnissen im Entwicklungsprozess führen.

Sie möchten mehr erfahren? Bitte wenden Sie sich an: 0241 565 276-0 oder senden Sie eine Email an info@simpatec.com .